Złącza dylatacyjne są szeroko stosowane w wielu obszarach przemysłowych. Mówimy o budownictwie wysokościowym, budowie obiektów mostowych i innych gałęziach przemysłu. Stanowią one bardzo ważny element obiektu, a wybór wymaganego rodzaju konstrukcji dylatacyjnej będzie różny w zależności od:

- wielkość zmian statycznych i termohydrometrycznych;

- wielkość określonego ładunku transportowego i wymagany poziom komfortu podróży podczas pracy;

- od warunków przetrzymywania.

Celem dylatacji jest zmniejszenie obciążenia poszczególnych części konstrukcji w miejscach przewidywanych odkształceń, które mogą wystąpić na skutek wahań temperatury powietrza, a także zjawisk sejsmicznych, nieoczekiwanego i nierównomiernego osiadania gruntu oraz innych czynników mogących powodować obciążenia własne, które zmniejszają właściwości nośne konstrukcji. Wizualnie jest to wycięcie w bryle budynku, które dzieli budynek na kilka brył, nadając im pewną elastyczność konstrukcji. Aby zapewnić wodoodporność, nacięcie jest wypełnione odpowiednim materiałem. Mogą to być różne uszczelniacze, taśmy wodne lub szpachlówki.

Być może zainteresują Cię te produkty

Instalacja złącza dylatacyjnego jest przywilejem doświadczonych budowniczych, dlatego tak odpowiedzialne zadanie należy powierzyć wyłącznie wykwalifikowanym specjalistom. Ekipa budowlana musi posiadać odpowiedni sprzęt do prawidłowego montażu dylatacji – od tego zależy trwałość całej konstrukcji. Należy zapewnić wszelkiego rodzaju prace, m.in. montażowe, spawalnicze, ciesielskie, zbrojarskie, geodezyjne, betoniarskie. Technologia montażu złącza dylatacyjnego musi być zgodna z przyjętymi, specjalnie opracowanymi zaleceniami.

Konserwacja kompensatorów w zasadzie nie nastręcza żadnych trudności, wymaga jednak okresowych przeglądów. Szczególną kontrolę należy przeprowadzić wiosną, kiedy kawałki lodu, metalu, drewna, kamienia i innych zanieczyszczeń mogą dostać się do przestrzeni dylatacyjnej - może to stanowić przeszkodę w normalnym funkcjonowaniu szwu. Zimą należy zachować ostrożność podczas korzystania ze sprzętu odśnieżającego, ponieważ jego działanie może spowodować uszkodzenie dylatacji. W przypadku wykrycia nieprawidłowego działania należy natychmiast skontaktować się z producentem.

Ponieważ konstrukcje hydrauliczne wykonane z żelbetu lub betonu (na przykład tamy, budynki żeglugowe, elektrownie wodne, mosty) mają znaczne rozmiary, poddawane są działaniu sił różnego pochodzenia. Zależą one od wielu czynników, takich jak rodzaj podłoża, warunki produkcji i inne. Ostatecznie może dojść do skurczu termicznego i odkształceń osadowych, co grozi pojawieniem się pęknięć o różnej wielkości w korpusie konstrukcji.

Aby w maksymalnym stopniu zapewnić bezpieczeństwo solidności konstrukcji, stosuje się następujące środki:

- racjonalne wycinanie budynków z tymczasowymi i stałymi złączami w zależności od warunków geologicznych i klimatycznych

- tworzenie i utrzymanie normalnych warunków temperaturowych podczas budowy budynków, a także podczas dalszej eksploatacji. Problem rozwiązano poprzez zastosowanie niskoskurczowych i niskotemperaturowych gatunków cementu, jego racjonalne wykorzystanie, chłodzenie rur, izolację termiczną powierzchni betonowych

- zwiększenie poziomu jednorodności betonu, osiągnięcie odpowiedniej wytrzymałości na rozciąganie, wytrzymałości na zbrojenie w miejscach, gdzie mogą wystąpić pęknięcia i rozciąganie osiowe

W którym momencie występują główne deformacje budynków betonowych? Dlaczego w tym przypadku potrzebne są dylatacje? Podczas budowy pod wpływem naprężeń temperaturowych mogą wystąpić zmiany w bryle budynku - konsekwencja egzotermy twardniejącego betonu i wahań temperatury powietrza. Ponadto w tym momencie następuje skurcz betonu. W okresie budowy złącza dylatacyjne mogą zmniejszyć nadmierne obciążenia i zapobiec dalszym zmianom, które mogłyby być śmiertelne dla konstrukcji. Budynki sprawiają wrażenie pociętych wzdłuż na osobne bloki segmentowe. Dylatacje służą zapewnieniu wysokiej jakości funkcjonowania każdej sekcji, a także eliminują możliwość wystąpienia sił pomiędzy sąsiednimi blokami.

W zależności od żywotności dylatacje dzielą się na konstrukcyjne, stałe i tymczasowe (konstrukcyjne). Do trwałych szwów zaliczają się spadki temperatury w konstrukcjach o fundamencie skalnym. Tworzone są tymczasowe złącza skurczowe w celu zmniejszenia temperatury i innych naprężeń; dzięki nim konstrukcja jest cięta na poszczególne słupy i bloki betoniarskie.

Istnieje wiele rodzajów złączy dylatacyjnych. Tradycyjnie klasyfikuje się je ze względu na charakter i charakter czynników powodujących deformację konstrukcji. Oto one:

- Temperatura

- Osadowy

- Antysejsmiczny

- Skurcz

- Strukturalny

- Izolacyjny

Najpopularniejszymi typami są kompensatory temperaturowe i sedymentacyjne. Znajdują zastosowanie w zdecydowanej większości konstrukcji różnego rodzaju obiektów. Szczeliny dylatacyjne kompensują zmiany w bryle budynków powstałe pod wpływem zmian temperatury otoczenia. Bardziej podatna na to jest część naziemna budynku, dlatego podcięcia wykonuje się od poziomu gruntu do dachu, nie naruszając tym samym części zasadniczej. Ten rodzaj szwu rozcina budynek na bloki, zapewniając w ten sposób możliwość ruchów liniowych bez negatywnych (niszczących) konsekwencji.

Dylatacje osadowe kompensują zmiany powstałe na skutek nierównomiernego obciążenia konstrukcji różnymi rodzajami podłoża. Dzieje się tak na skutek różnic w liczbie kondygnacji lub dużych różnic w masie konstrukcji naziemnych.

Dylatacje antysejsmiczne przeznaczone są do budowy budynków w strefach sejsmicznych. Układ takich sekcji umożliwia podzielenie budynku na odrębne bryły, które stanowią niezależne obiekty. To zabezpieczenie pozwala skutecznie przeciwdziałać obciążeniom sejsmicznym.

W konstrukcjach monolitycznych szeroko stosowane są złącza skurczowe. W miarę twardnienia betonu obserwuje się zmniejszenie struktur monolitycznych, czyli objętości, ale jednocześnie w strukturze betonu powstaje nadmierne napięcie wewnętrzne. Ten rodzaj złącza dylatacyjnego pomaga zapobiegać pojawianiu się pęknięć w ścianach konstrukcji w wyniku narażenia na takie naprężenia. Po zakończeniu procesu obkurczania ściany, dylatacja jest szczelnie zamknięta.

Szczeliny izolacyjne montuje się wzdłuż słupów, ścian oraz wokół fundamentów pod urządzenia w celu zabezpieczenia wylewki podłogowej przed ewentualnym przenoszeniem odkształceń wynikających z konstrukcji budynku.

Złącza konstrukcyjne pełnią funkcję złącz skurczowych; wiążą się z niewielkimi ruchami poziomymi, ale w żadnym wypadku pionowymi. Dobrze byłoby również, aby szew konstrukcyjny odpowiadał szwowi skurczowemu.

Należy zauważyć, że projekt dylatacji musi odpowiadać planowi opracowanego projektu - mówimy o ścisłym przestrzeganiu wszystkich określonych parametrów.

Projektanci konstrukcji mostowych opowiadają się przede wszystkim za doskonałą wszechstronnością złącz dylatacyjnych i ich konstrukcją, która pozwala na zastosowanie tego lub innego systemu złączy praktycznie bez zmian w dowolnym typie konstrukcji mostowych (wymiary, schematy, pomost, materiały dla przęseł produkcyjnych itp.).

Jeśli mówimy o dylatacjach instalowanych w mostach drogowych, należy wziąć pod uwagę następujące kryteria:

- Wodoodporny

- Trwałość i niezawodność działania

- Wysokość kosztów operacyjnych (powinna być minimalna)

- Małe wartości sił reakcji przenoszonych na konstrukcje wsporcze

- Możliwość równomiernego rozłożenia szczelin w przestrzeniach elementów szwu w szerokim zakresie temperatur

- Przesuwanie przęseł mostu we wszystkich możliwych płaszczyznach i kierunkach

- Emisja hałasu w różnych kierunkach podczas ruchu pojazdów

- Prostota i łatwość instalacji

W przęsłach małych i średnich obiektów mostowych stosuje się dylatacje typu wypełnionego i zamkniętego przy przesuwaniu końców przęseł odpowiednio o 10-10-20 mm.

Ze względu na rodzaj oczywisty jest następujący podział dylatacji w mostach:

Typ otwarty. Ten rodzaj szwu obejmuje niewypełnialną szczelinę pomiędzy strukturami kompozytowymi.

Typ zamknięty. W tym przypadku odległość między sąsiednimi konstrukcjami zamyka jezdnia - powłoka ułożona bez niezbędnej szczeliny.

Typ wypełniony. Natomiast w spoinach zamkniętych powłokę układa się ze szczeliną, dzięki czemu krawędzie szczeliny, a także samo wypełnienie są wyraźnie widoczne z jezdni.

Typ nakładający się. W przypadku zakrytej dylatacji szczelina pomiędzy konstrukcjami łączącymi jest blokowana przez jakiś element na górnym poziomie jezdni.

Oprócz charakterystyki typu dylatacje konstrukcji mostowych dzielimy na grupy ze względu na ich umiejscowienie w jezdni:

- pod tramwajem

- w krawężniku

- pomiędzy chodnikami

- na chodnikach

Jest to standardowa klasyfikacja kompensatorów mostowych. Istnieją również wtórne, bardziej szczegółowe podziały szwów, ale wszystkie muszą być podporządkowane głównemu grupowaniu.

Sądząc po doświadczeniach eksploatacji mostów w Europie Zachodniej, oczywiste jest, że żywotność konstrukcji mostowej (dowolnej) zależy niemal w stu procentach od wytrzymałości i jakości złącz dylatacyjnych.

Jakie są rodzaje dylatacji pomiędzy budynkami? Eksperci klasyfikują je według szeregu cech. Może to być rodzaj obsługiwanej konstrukcji, lokalizacja (urządzenie), np. dylatacje w ścianach budynku, w podłogach, w dachu. Dodatkowo warto wziąć pod uwagę otwartość i zamknięty charakter ich lokalizacji (wewnątrz i na zewnątrz, na zewnątrz). O ogólnie przyjętej klasyfikacji (najważniejsza, obejmująca wszystkie najbardziej charakterystyczne oznaki dylatacji) powiedziano już wiele. Został przyjęty na podstawie deformacji, które ma zwalczać. Z tego punktu widzenia dylatacja między budynkami może być temperaturowa, sedymentacyjna, skurczowa, sejsmiczna lub izolacyjna. W zależności od panujących okoliczności i warunków pomiędzy budynkami stosuje się różne rodzaje dylatacji. Warto jednak wiedzieć, że wszystkie muszą odpowiadać początkowo określonym parametrom.

Już na etapie projektowania budynku specjaliści określają lokalizację i wielkość dylatacji. Dzieje się tak przy uwzględnieniu wszystkich spodziewanych obciążeń powodujących odkształcenie konstrukcji.

Konstruując dylatację należy pamiętać, że nie jest to jedynie wycięcie w podłodze, ścianie czy dachu. Przy tym wszystkim musi być poprawnie zaprojektowany z konstruktywnego punktu widzenia. Wymóg ten wynika z faktu, że podczas eksploatacji konstrukcji złącza dylatacyjne przejmują ogromne obciążenia. W przypadku przekroczenia nośności szwu istnieje ryzyko pęknięć. Nawiasem mówiąc, jest to dość znane zjawisko, a specjalne profile wykonane z metalu mogą temu zapobiec. Ich zadaniem są dylatacje – profile je uszczelniają i stanowią wzmocnienie konstrukcyjne.

Szew między budynkami służy jako rodzaj połączenia między dwiema konstrukcjami, które są blisko siebie, ale mają różne fundamenty. W rezultacie różnica w obciążeniu konstrukcji może mieć negatywny wpływ i w obu konstrukcjach mogą pojawić się niepożądane pęknięcia. Aby tego uniknąć, stosuje się sztywne połączenie ze wzmocnieniem. W takim przypadku należy upewnić się, że oba fundamenty zostały już prawidłowo osadzone i są wystarczająco wytrzymałe na nadchodzące obciążenia. Budowa złącza dylatacyjnego odbywa się ściśle według ogólnie przyjętych procedur.

Dylatacja pomiędzy ścianami

Jak wiadomo, ściany są najważniejszym elementem konstrukcji budowli. Pełnią funkcję nośną, przejmując wszelkie spadające obciążenia. Jest to ciężar dachu, stropów i innych elementów. Wynika z tego, że niezawodność i trwałość budynku w dużej mierze zależy od wytrzymałości dylatacji pomiędzy ścianami. Ponadto o komfortowym użytkowaniu przestrzeni wewnętrznych decydują także ściany (konstrukcje nośne), które pełnią ważną funkcję ogrodzenia od świata zewnętrznego.

Warto wiedzieć, że im grubszy jest materiał ścian, tym większe wymagania stawiane są zamontowanym w nich dylatacjom. Pomimo tego, że z zewnątrz ściany sprawiają wrażenie monolitycznych, w rzeczywistości muszą one podlegać różnego rodzaju obciążeniom. Przyczynami deformacji mogą być:

- zmiany temperatury powietrza

- gleba pod konstrukcją może osiadać nierównomiernie

- obciążenia wibracyjne i sejsmiczne oraz wiele innych

Jeśli w ścianach nośnych powstaną pęknięcia, może to zagrozić integralności całego budynku. W związku z powyższym dylatacje są jedynym sposobem zapobiegania zmianom w bryle konstrukcji, które mogą okazać się śmiertelne.

Aby dylatacja w ścianach działała prawidłowo, konieczne jest przede wszystkim prawidłowe wykonanie prac projektowych. Dlatego obliczenia działań należy przeprowadzić na etapie projektowania budynku.

Głównym kryterium pomyślnego działania złącza dylatacyjnego jest prawidłowo obliczona liczba przedziałów, na które planuje się przeciąć budynek, aby skutecznie kompensować naprężenia. Zgodnie z ustaloną ilością określa się również odległość, którą należy wziąć pod uwagę między szwami.

Z reguły w ścianach pełniących funkcję nośną szczeliny dylatacyjne mają odstęp około 20 metrów. Jeśli mówimy o przegrodach, dozwolona jest odległość 30 metrów. W takim przypadku budowniczowie są zobowiązani do wzięcia pod uwagę obszarów koncentracji naprężeń wewnętrznych. O odległości decyduje rodzaj przewidywanych dylatacji, który z kolei zależy od czynników wywołujących zmiany w bryle konstrukcji.

Ponadto na początkowym etapie projektowania w ścianach konstrukcji ze szczególną ostrożnością uwzględnia się szerokość wycięcia na dylatacje. Parametr ten ma istotne znaczenie funkcjonalne, gdyż określa wielkość przewidywanych przemieszczeń poprzecznych elementów konstrukcyjnych budynku. Warto także wcześniej zastanowić się nad sposobami uszczelnienia dylatacji.

Dylatacje w budynkach przemysłowych

Długość konstrukcji przemysłowych z reguły jest prawie zawsze większa niż budynków cywilnych, dlatego montaż w takich złączach nabiera ogromnego znaczenia. W budynkach przemysłowych specjaliści wykonują dylatacje zgodnie z ich przeznaczeniem. Mogą być antysejsmiczne, osadowe, a nawet temperaturowe.

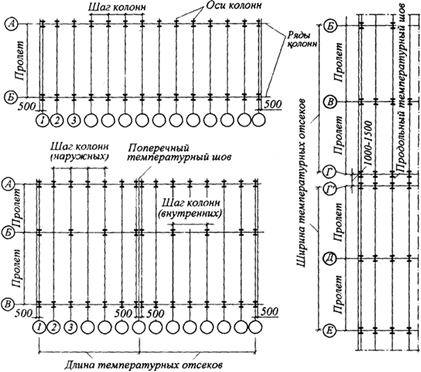

Dylatacje w budynkach szkieletowych przecinają budynek na osobne bloki, a także wszystkie na nim spoczywające konstrukcje. W budynkach przemysłowych o konstrukcji masowej z reguły instaluje się dylatacje, które z kolei dzielą się na podłużne i poprzeczne. Odległość między szwami w budynkach przemysłowych określa się na podstawie projektu konstrukcyjnego budynku, a także warunków klimatycznych budowy i temperatury powietrza w pomieszczeniu. Jeśli mówimy o jednopiętrowych konstrukcjach żelbetowych budynków przemysłowych, wówczas dopuszczalna jest szczelina między szwami bez obliczania wzrostu o 20%.

Dylatacje poprzeczne w parterowych budynkach przemysłowych wykonuje się na sparowanych słupach bez uwzględnienia wkładki. W budynkach wielokondygnacyjnych - z wkładem lub bez, a także na słupach sparowanych. Warto zaznaczyć, że szwy bez wkładek są bardziej zaawansowane technologicznie, gdyż nie wymagają dodatkowych elementów zamykających. Obecnie dylatacje wykonywane są w formie elastycznego łuku z płyt z wełny mineralnej o średniej twardości. Zaciskane są blachą dachową ocynkowaną - fartuchy cylindryczne. W miejscu montażu dylatacji wykładzina jest wzmocniona kilkoma warstwami włókna szklanego.

Złącza podłużne temperaturowe w budynkach parterowych montuje się na 2 rzędach słupów z wkładką; ich szerokość, w zależności od połączenia w sąsiednich przęsłach, przyjmuje się od 500 do 1000 mm. Jeżeli dylatację wzdłużną łączy się z różnymi wysokościami sąsiednich przęseł, wówczas dopuszczalne są inne rozmiary wkładek. Te same warunki panują w miejscach, gdzie przęsła prostopadłe przylegają do siebie.

Jeśli mówimy o budynkach przemysłowych o szkielecie żelbetowym, bez specjalnych suwnic, na takich słupach można montować dylatacje wzdłużne jako pojedyncze. Taki szew jest łatwy w montażu, co pozwala nie uwzględniać dodatkowych elementów w ścianach i pokryciach, a także sparowanych kolumn lub konstrukcji krokwi. To samo można powiedzieć o budynkach przemysłowych bez dźwigów z ramami mieszanymi lub metalowymi.

Szew rozszerzający- przeznaczone do zmniejszenia obciążeń elementów konstrukcyjnych w miejscach możliwych odkształceń powstałych w wyniku wahań temperatury powietrza, zjawisk sejsmicznych, nierównomiernego osiadania gruntu i innych czynników, które mogą powodować niebezpieczne obciążenia własne, zmniejszające nośność konstrukcji. Jest to swego rodzaju nacięcie w konstrukcji budynku, dzielące konstrukcję na osobne bloki i tym samym nadające konstrukcji pewien stopień sprężystości. W celu uszczelnienia jest wypełniony elastycznym materiałem izolacyjnym.

Konstrukcje żelbetowe odkształcają się pod wpływem zmian temperatury - skracają się lub wydłużają, a na skutek skurczu betonu stają się jedynie krótsze. Przy różnych osadach w kierunku pionowym części konstrukcji przesuwają się.

Konstrukcje żelbetowe są w większości przypadków układami statycznie niewyznaczalnymi i dlatego powstają w nich dodatkowe siły na skutek zmian temperatury, skurczu betonu, a także nierównomiernego osiadania fundamentów, co może prowadzić do pojawienia się pęknięć lub zniszczenia części konstrukcji. struktura.

W celu zmniejszenia sił wywołanych temperaturą i skurczem konstrukcje żelbetowe dzieli się wzdłuż i na szerokość na osobne części (bloki) złącza dylatacyjne. Jeżeli odległość pomiędzy złącza dylatacyjne nie przekracza wartości granicznych podanych w tabeli, patrz poniżej, wówczas dla konstrukcji konwencjonalnych, a także sprężonych, należących do 3. kategorii odporności na pękanie, nie ma potrzeby wykonywania obliczeń temperatury i skurczu.

Największe odległości dylatacji w konstrukcjach żelbetowych w m, dopuszczalne bez obliczeń

Rodzaj projektu |

Wewnątrz ogrzewanych budynków lub w gruncie, m.in |

W konstrukcjach otwartych i budynkach nieogrzewanych m.in |

Ramy prefabrykowane, w tym zmieszane z podłogami metalowymi i drewnianymi |

60 |

40 |

Prefabrykowane, solidne |

50 |

30 |

Ramy monolityczne wykonane z ciężkiego betonu |

50 |

30 |

To samo, wykonane z lekkiego betonu |

40 |

25 |

Monolityczna bryła wykonana z ciężkiego betonu |

40 |

25 |

To samo z lekkiego betonu |

30 |

20 |

W przypadku konstrukcji sprężonych pierwszej i drugiej kategorii odporności na pękanie odległości między nimi złącza dylatacyjne

w każdym przypadku należy zainstalować w oparciu o obliczenia konstrukcyjne

dla odporności na pękanie.

Dylatacje aby zapewnić swobodną deformację części konstrukcji, wykonuje się je na całej wysokości budynku - od dachu do szczytu fundamentu, oddzielając podłogi i ściany. Zazwyczaj złącze dylatacyjne wykonaj go na szerokość 2-3 cm, wypełniając go papą, papą (w kilku warstwach) lub pakem smołowym.

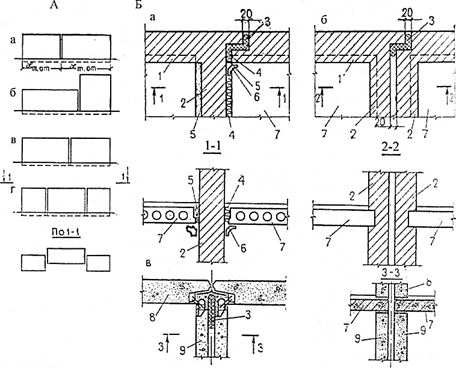

Najbardziej poprawne i jasne złącze dylatacyjne zarówno w konstrukcjach prefabrykowanych, jak i monolitycznych powstaje poprzez zainstalowanie wzdłuż nich sparowanych słupów i sparowanych belek (ryc. 1, a, b).

Szew ten jest bardzo wygodny w budynkach szkieletowych, szczególnie przy dużych lub dynamicznych obciążeniach podłóg.

Pomiędzy częściami budynków układane są spoiny osadowe na gruntach różnej jakości lub bardzo różnej wysokości. Takie szwy są również wykonywane przez fundamenty. Kiedy ponownie dołączysz

Przy dobudowywaniu budynku do starego konieczne są również spoiny osadowe.

Dobre rozwiązanie konstrukcyjne szew osadowy osiąga się poprzez montaż wsporników przeciwbelek i odpowiednią rozbudowę sparowanych słupów spoczywających na niezależnych fundamentach (rys. 1, c).

Istnieje możliwość wbudowania w szczelinę pomiędzy obiema częściami budynków przęsła z płyt i belek (rys. 1d). Z opisanymi wzorami szew osadowy różnice w osiadach fundamentów nie powodują naprężeń ani uszkodzeń części budynku.

W monolicie (możliwe są płyty). szwy termokurczliwe, rozmieszczone poprzez swobodne podparcie końca belki jednej części budynku na konsoli utworzonej przez kontynuację belki drugiej części (ryc. 2, a). Przy takich szwach, aby uniknąć uszkodzenia konsol na skutek tarcia, konieczne jest staranne wykonanie stykających się części.

Szczegół wzmocnienia wsporników belek z ramami spawanymi złącze dylatacyjne pokazany na ryc. 2, ur.

Dylatacje należy wykonać w kanałach i tunelach, odległości między dylatacjami określa się obliczeniowo, ale nie mniej niż 50 m. Patrz przykłady dylatacji poniżej.

Do tych zestawów możesz dodać małą notatkę dotyczącą instalacji kluczy.

Instalowanie kluczy złącze dylatacyjne produkowane jest ściśle według dokumentacji projektowej.

Wymagane jest zapewnienie szczeliny pomiędzy korpusem klucza a wzmocnieniem wynoszącej co najmniej 20 mm. Kołki mocujemy do zbrojenia za pomocą drutu wiążącego. Rozstaw mocowania powinien wynosić co najmniej 250 mm. Łączenie kołków na długości należy wykonać za pomocą klejów cyjanoakrylanowych wzmocnionych gumami typu RiteLok RT 3500 W lub RiteLok RT 3500 V. Po zamontowaniu kołków w pozycji projektowej konieczne jest sporządzenie protokołu odbioru prac ukrytych. Podczas wykonywania kolejnych prac należy podjąć środki w celu zachowania integralności konstrukcji. złącze dylatacyjne.

Wykonanie dylatacji w kolektorze z prefabrykatów żelbetowych.

Dylatacje w podłogach (wewnątrz i na zewnątrz: podłogi, tarasy, patio, dachy płaskie)

Dylatacje to nacięcia (szczeliny) w konstrukcji posadzki betonowej, dzielące (zgniatające) całą powierzchnię na osobne sekcje w celu zmniejszenia i równomiernego rozłożenia obciążeń na posadzce. W ten sposób zwiększa się integralność i wydajność zarówno każdej sekcji z osobna, jak i całej konstrukcji jako całości.

Funkcje kompensatorów:

- zminimalizować możliwe odkształcenia, dzieląc beton monolityczny na określoną liczbę odcinków

- możliwość uniknięcia kosztownych napraw poprzez wymianę powłok podstawowych i wykończeniowych

- zwiększyć odporność na obciążenia dynamiczne, zwiększając w ten sposób żywotność konstrukcji

Konieczność wykonania dylatacji w wylewkach betonowych (lub cementowo-piaskowych) wynika z faktu, że konstrukcja podłogi poddawana jest różnym obciążeniom i naprężeniom. Które pojedynczo lub w połączeniu mogą znacznie pogorszyć stan podłogi.

Na podłogę betonową działają następujące obciążenia:

- rozszerzalność cieplna

- zmienne warunki wilgotnościowe

- obciążenia dynamiczne (od działających urządzeń, mechanizmów, ludzi)

- obciążenia przenoszone z sąsiednich konstrukcji (ściana, attyka, fundament itp.)

- osiadanie gleby, w wyniku osiadania budynków i przemieszczania się konstrukcji względem siebie

- naprężenia powstające w korpusie betonowym podczas jego utwardzania (skurcz betonu)

Szwy dylatacyjne to ogólna koncepcja obejmująca różne rodzaje szwów, różniące się od siebie konstrukcją (wykonaniem) i przeznaczeniem funkcjonalnym. W jastrychach betonowych (cementowo-piaskowych) stosuje się trzy rodzaje szwów.

|

| Budowa złącz dylatacyjnych |

Rodzaje kompensatorów:

- izolacyjny

- skurcz

- strukturalny

Szwy izolacyjne

|

| Montaż szwów izolacyjnych |

Szwy izolacyjne wykonuje się głównie na obwodzie w miejscach styku jastrychu (w płaszczyźnie poziomej do pionowej) ze ścianami, parapetami, fundamentami, kolumnami i wbudowanym sprzętem nieporęcznym. Głównym zadaniem szwów izolacyjnych jest zapobieganie sztywnemu przyleganiu końca jastrychu do sąsiedniej konstrukcji.

Po co wykonywać szwy izolacyjne?

Konstrukcję dylatacji tego typu stosuje się w betonowych konstrukcjach stropów, aby zapobiec przenoszeniu odkształceń na jastrych z kapitałowych obiektów architektonicznych. Każdy obiekt budowlany musi być niezależny od tych, z którymi graniczy. Jest to konieczne, aby naprężenia powstałe w jednym elemencie nie zostały przeniesione na inne elementy konstrukcyjne budynku. Oznacza to, że jastrych nie powinien wywierać nacisku na ścianę podczas rozszerzania. Z kolei ściana przy ewentualnym ruchu nie powinna „ciągnąć” za sobą podłogi.

Jak wykonać szwy izolacyjne

Przed montażem jastrychu na obwodzie ścian mocuje się specjalną taśmę z elastycznego materiału. Jest to taśma tłumiąca, czyli pasek ze spienionego polietylenu. Inne nazwy: krawędź, taśma krawędziowa. Rdzeń taśmy tłumiącej stanowi rolka pianki polietylenowej pocięta na paski o określonej szerokości. Z tego możemy wywnioskować, że w przypadku braku taśmy tłumiącej można ją zastąpić materiałem o podobnych właściwościach, a mianowicie zwykłą walcowaną pianką polietylenową (izolon, folgoizol, penofol) niezależnie pociętą na paski o szerokości zgodnej z grubością jastrychu + 2 cm (z marginesem). Co więcej, będzie to kilkukrotnie tańsze niż zakup markowej taśmy tłumiącej.

|

|

| Markowa taśma tłumiąca | Domowa taśma tłumiąca |

Szwy izolacyjne wykonuje się na całej grubości jastrychu wzdłuż obwodu ścian i filarów, a także wokół kolumn, jeśli występują. Grubość szczeliny wynosi około 6 10 mm. Wysokość taśmy powinna być o kilka cm wyższa od poziomu jastrychu. Taśmę można przykleić punktowo za pomocą płynnych gwoździ lub podeprzeć zaprawą, chodzi o to, aby przed wylaniem wylewki przylegała ona do płaszczyzny pionowej, a wtedy wylewka sama (pod własnym ciężarem) ją rozerwie. Po wyschnięciu jastrychu taśmy nie usuwa się, lecz przecina się nożem uniwersalnym „zlicowanym” z poziomem podłogi.

Szczególną uwagę należy zwrócić na prawidłowe wykonanie szwów izolacyjnych w pobliżu słupów. Oprócz ułożenia amortyzatora pomiędzy betonem a kolumną konieczne jest również prawidłowe przecięcie szwów izolacyjnych.

|

| Montaż złączy izolacyjnych wokół słupów |

Przyjrzyjmy się czterem opcjom pokazanym na powyższym szkicu. Jeśli w ogóle nie przetniesz szwów izolacyjnych (patrz opcja „c”), w narożnikach kolumn pojawią się pęknięcia. Cięcie szwów równolegle do krawędzi kolumny w opcji „d” nie pomaga, ponieważ pęknięcia mogą pochodzić zarówno z wyciętych narożników, jak i od narożnika kolumny do narożnika szwu (jeśli odległość ta jest większa niż dopuszczalna).

Za najlepsze opcje uważa się „a” (okrąg) i „b” (kwadrat, którego kąty względem narożników kolumn są obrócone o 45°). Zaletą tych dwóch opcji jest to, że odległość od narożników słupa do szwu izolacyjnego jest minimalna (dopuszczalne są nie więcej niż dwie lub trzy grubości jastrychu). W tym przypadku narożniki szwu izolacyjnego opcji „b” są prawidłowo połączone z narożnikami termokurczliwymi. W opcji „a” (okrąg) nie ma w ogóle narożników, ale tej opcji ze względu na trudną implementację praktycznie nigdy nie spotyka się na rzeczywistych obiektach.

Szwy konstrukcyjne

W przypadkach, gdy powierzchnia podłogi nie pozwala na ciągłość dostaw mieszanki betonowej do wylewania posadzki w jednym czasie, należy wykonać złącza konstrukcyjne (inne nazwy: złącza robocze, zimne, konstrukcyjne). Innymi słowy są to szwy powstałe na skutek technologicznej przerwy w pracy. Wyznaczają obszary jastrychu ułożonego w różnym czasie (zazwyczaj wczoraj/dziś).

Po co wykonywać szwy konstrukcyjne?

Odcinki jastrychu, które były wykonywane z przerwami technologicznymi, nierównomiernie zyskują na wytrzymałości (wczoraj szybciej niż dzisiaj), dlatego podłogę należy podzielić na osobne fragmenty. W przeciwnym razie nieprawidłowe połączenie betonu wylanego w różnym czasie może w konsekwencji doprowadzić do łuszczenia się, pękania i zmniejszenia wytrzymałości konstrukcji podłogi.

Jak wykonać szwy konstrukcyjne

Najprostsza (ale nie najpewniejsza) metoda łączenia różnych odcinków jastrychu odbywa się na zasadzie pióra i wpustu. Istota tej metody polega na tym, że po wypełnieniu kolejnej sekcji krawędź końcową należy uformować w formie kalenicy. W tym przypadku podczas wylewania świeży beton wchodzi w rowki stwardniałego. Na końcu możesz zrobić coś w rodzaju kalenicy, używając metalowych stożków i poprzecznych listew. Lub, opcjonalnie, wypełnij pręty określonym skokiem na szalunku.

Bardziej postępowym i niezawodnym sposobem wykonania dylatacji jest zastosowanie profili metalowych. Profile odkształceniowe to gotowe (fabryczne) konstrukcje o różnych rozmiarach i przeznaczeniu. W podłogach stosuje się głównie profile wykonane z prowadnic stalowych i aluminiowych z gumową wkładką kompensacyjną. W zależności od rodzaju instalacji profil metalowy może być wbudowany lub nadwieszony.

|

|

| Profil nakładki | Wbudowany profil |

Na dużych, krytycznych obiektach złącza konstrukcyjne należy wykonać zgodnie z projektem. W którym projektant, biorąc pod uwagę warunki pracy i wszystkie przyłożone obciążenia, kompetentnie zaprojektuje konstrukcyjny zespół spawany. Jeżeli podczas montażu szwu wystąpią jakiekolwiek zmiany (na przykład lokalizacja, szerokość szwu lub konieczność wymiany materiału), wówczas należy ponownie uzgodnić mechanizm tworzenia złącza dylatacyjnego z organizacją projektującą.

Szwy skurczowe pod wpływem temperatury

Ten rodzaj dylatacji zapobiega pękaniu jastrychu na skutek skurczu i rozszerzalności cieplnej betonu. Terminowe i prawidłowe wykonanie złącz termokurczliwych może znacząco zwiększyć nośność i żywotność posadzki betonowej.

|

| Montaż szwów skurczowych |

Po co robić szwy termokurczliwe?

Głównym zadaniem złącz skurczowych jest zminimalizowanie możliwości przypadkowego pękania wylewki podłogowej.

Charakter pojawiania się pęknięć jest następujący. Niezależnie od tego, jaki roztwór zostanie zastosowany do wylewki podłogowej, klasycznej czy półsuchej, dojrzewanie (wysychanie, twardnienie) betonu przebiega nierównomiernie. Górna warstwa schnie szybciej i kurczy się bardziej niż dolna warstwa, ponieważ podczas suszenia, pozbawiona wody, każda zaprawa cementowa zmniejsza swoją objętość. W rezultacie górne warstwy, kurcząc się, przestają odpowiadać objętościowo dolnym. Prowadzi to do tego, że jastrych ma tendencję do zwijania się, krawędzie stają się wyższe niż środkowe, przez co w korpusie betonowym powstają naprężenia wewnętrzne, co prowadzi do powstawania pęknięć.

Pęknięcia są rodzajem cięgien naprężających, za pomocą których odciążane są naprężenia wewnętrzne.

Aby ograniczyć te negatywne procesy i zapewnić kontrolę miejsc powstawania pęknięć w jastrychu betonowym, konieczne jest wycięcie dylatacji. Zapobiegają przypadkowemu pękaniu jastrychu podczas jego utwardzania. Technika ta pozwala na tworzenie prostych pasków luzu, dzięki czemu w miarę dojrzewania i zawijania się szwy lekko się otwierają, a pęknięcia nie tworzą się chaotycznie, ale w określonych miejscach

Jak wykonać szwy termokurczliwe

Wgłębienia są wycinane za pomocą profesjonalnego narzędzia - obcinacza do szwów, w przypadku małych objętości można to zrobić za pomocą zwykłej szlifierki kątowej (szlifierki kątowej). Zabieg wykonuje się na świeżo ułożonym betonie, po 4-10 godzinach od wylania (w niskich temperaturach czas pracy można wydłużyć do 24 godzin). Prace należy wykonywać natychmiast po tym, jak beton uzyska wystarczającą wytrzymałość, aby nie został uszkodzony przez ostrze, ale zanim w betonie mogą pojawić się przypadkowe pęknięcia. Aby to zrobić, pracownik wykonuje szew testowy kilka godzin po rozpoczęciu twardnienia betonu. Jeżeli podczas wycinania szwu próbnego z bryły betonowej wypadną cząstki kruszywa, oznacza to, że jest za wcześnie na rozpoczęcie pracy. Rozpoczęcie należy rozpocząć w momencie, gdy ostrze wraz z betonem przetnie ziarna kruszywa. Następnie szwy są wypełniane szczeliwem poliuretanowym.

Ogólne zasady wykonywania szwów termokurczliwych:

- Głębokość szwu powinna wynosić 1/3 grubości jastrychu. Ta głębokość jest wystarczająca, aby utworzyć w jastrychu strefę osłabienia, a gdy beton się skurczy, będzie pękał w tej strefie, czyli pęka kierunkowo, a nie losowo.

- Szerokość cięcia. Do pomieszczeń wewnętrznych 3 5 mm, do pomieszczeń zewnętrznych (dachy, tarasy) – od 5 do 20 mm.

- Oznaczenia szwów do cięcia wykonuje się za pomocą sznurka lub kredy pod liną

- Sekwencja cięcia szwów rozpoczyna się od wcześniej ułożonego betonu. Jednocześnie w przypadku szybkiego wysychania jastrychu (na przykład podczas upałów lub ciepłego pomieszczenia) i możliwego przedwczesnego powstawania pęknięć, należy przyciąć co trzeci lub czwarty szew, a dopiero potem pośredni

- Kształt działki (mapy) w miarę możliwości powinien być kwadratowy, długość nie powinna przekraczać 1,5 szerokości.

- Szwy są cięte w kierunku wzajemnie prostopadłym w odstępach (stopniach):

— dla pomieszczeń wewnętrznych powierzchnia 20 mkw. uważa się za niepodzielną (jeżeli spełniony jest punkt 5), jeżeli powierzchnia jest większa niż 20 m2, należy wykonać dylatacje. W tym przypadku na dużych obszarach szwy są cięte wzdłuż osi słupów (mapa nie większa niż 6 x 6 m) i łączone z narożnikami szwów izolacyjnych.

- w przypadku konstrukcji zewnętrznych (dachy, tarasy, ścieżki) - szwy dzielą jastrych z zaprawy cementowo-piaskowej na odcinki nie większe niż 6x6 m, a z betonu asfaltowego piaskowego na odcinki nie większe niż 4x4 m płyty nośne o długości 6 m, odcinki te nie powinny być większe niż 3x3 m.

Przy cięciu szwów nie trzeba zabiegać o maksymalny rozmiar kart (6x6 m); jeśli masz wątpliwości co do składu betonu lub nie możesz stworzyć optymalnych warunków do jego konserwacji, zmniejsz karty. Im mniejszy rozmiar obszaru ograniczonego szwami, tym mniejsze ryzyko powstania w nim przypadkowych pęknięć. Mniejsza mapa oznacza mniej pęknięć. Ale tutaj należy wziąć pod uwagę, że jeśli rozmiar kart się zmniejszy, ich liczba wzrośnie. W związku z tym zwiększa się formowanie szwów. Więcej szwów to więcej pracy i materiału do ich budowy, ale mniej niepożądanych pęknięć.

Zasady te mają charakter ogólny (wprowadzający), nie mogą być uniwersalnymi instrukcjami użytkowania, ponieważ każdy przypadek (przedmiot) jest indywidualny i mogą istnieć swoje własne niuanse. Najlepszą opcją jest projekt, w którym projektant bierze pod uwagę wszystkie czynniki wpływające na podłogę (cechy konstrukcyjne warstwy bazowej, obciążenia dynamiczne, warunki wilgotnościowe, warunki temperaturowe itp.). Na tej podstawie projektant oblicza: rozstaw szwów, głębokość, szerokość itp.

Wideo: wycinanie dylatacji

Wniosek: Montaż dylatacji jest środkiem wymuszonym podyktowanym realiami i przepisami budowlanymi (SP 17.13330.2011, SP 29.13330.2011, SNB 5.08.01-2000, DBN V.2.6.-22-2001).

Czy można powiedzieć, że wykonanie wszystkich dylatacji gwarantuje wyeliminowanie ewentualnych pęknięć? Niestety nie. Ponieważ konstrukcja szwów jest tylko częścią kompleksu ochronnego. Na pękanie jastrychu mogą mieć wpływ: słabe (wadliwe) podłoże, większa niż normalnie zawartość wody w mieszance, niewłaściwa pielęgnacja jastrychu w okresie jego dojrzewania, wilgotność, zmiany temperatury itp.

Innymi słowy, bardzo trudno jest wykonać podłogę betonową bez najmniejszego pęknięcia. Wystarczy spojrzeć na przykłady dużych hipermarketów budowlanych, gdzie na posadzce przemysłowej (wylewce) występują pęknięcia i „pajęczyny”. Przecież nie trzeba mówić, że hipermarkety budowlane (które sprzedają wszelkiego rodzaju mieszanki i są na bieżąco ze wszystkimi technologiami) oszczędzały na podłogach. Dlatego ważne jest, aby zrozumieć charakter pęknięć (szerokość, głębokość, czy jastrych „wybija się”) i ich wpływ na konkretną powłokę wykończeniową. Oznacza to, że obecność pęknięć nie zawsze jest wadą, po której konieczne jest zdemontowanie całego jastrychu i wykonanie nowego.

Nie przegap zniżek, promocji i ciekawych publikacji, zapisz się

Montaż jastrychu podłogowego jest jednym z ważnych etapów naprawy. Beton jest materiałem mocnym i niezawodnym, niemniej jednak podatnym na obciążenia dynamiczne, zmiany temperatury, agresywne wpływy chemiczne i wodę. Aby wylewka nie zapadała się i służyła niezawodnie i długo, należy zwrócić szczególną uwagę na docięcie i uszczelnienie spoin w posadzkach betonowych.

Konieczność wycinania spoin w betonie

Każda podłoga składa się z wykładziny i podstawy, którą najczęściej jest wylewka betonowa. Beton w swojej strukturze jest materiałem bardzo kruchym, niepodatnym na odkształcenia plastyczne. Po przyłożeniu do jastrychu obciążenia przekraczającego jego właściwości wytrzymałościowe, materiał nie jest w stanie odkształcić się bez zniszczenia, jak na przykład w przypadku tworzywa sztucznego lub innego tworzywa sztucznego, ale będzie pękał jak szkło.

Pękanie obserwuje się również pod wpływem naprężeń wewnętrznych w posadzce betonowej, które powstają na skutek zmian temperatury i odkształceń skurczowych podczas utwardzania wylewki. Aby ograniczyć pękanie posadzki i kontrolować powstawanie pęknięć w jastrychu betonowym, zaleca się wycięcie dylatacji.

Klasyfikacja złącz dylatacyjnych

Podczas montażu posadzek betonowych najważniejszym krokiem jest prawidłowe wykonanie dylatacji w posadzce. W posadzce betonowej występują trzy rodzaje złącz dylatacyjnych: izolacyjne, skurczowe i konstrukcyjne.

Szwy izolacyjne

Konstrukcje domu podlegają różnym odkształceniom podczas jego eksploatacji. Istnieje wiele przyczyn powodujących te deformacje. Są to skutki czynników środowiskowych, ruchu gleby, wpływu temperatury. Aby uniknąć przenoszenia takich odkształceń z fundamentu i ścian na posadzkę betonową w miejscach styku wylewki z innymi konstrukcjami - słupami, ścianami, fundamentami pod urządzenia, należy wykonać złącza izolacyjne na grubość wylewki.

Szew izolacyjny pozwoli podłodze działać niezależnie od innych elementów konstrukcyjnych budynku. Podczas utwardzania beton kurczy się, zmniejszając swoją objętość, a jeśli wylewka ma sztywne przyleganie do nieruchomego obiektu i nie ma szwów izolacyjnych, wówczas istnieje duże prawdopodobieństwo pękania.

Szczeliny izolacyjne montuje się wokół fundamentów i słupów, a także wzdłuż ścian, aby zapobiec przenoszeniu odkształceń z konstrukcji domu na wylewkę podłogową. Ten rodzaj połączenia powstaje poprzez ułożenie materiału izolacyjnego wzdłuż konstrukcji budynku przed wylaniem betonu. Materiał izolacyjny musi wytrzymywać odkształcenia plastyczne bez zniszczenia, to znaczy być ściśliwy. Ważne jest, aby taki materiał izolacyjny nie wystawał na powierzchnię jastrychu.

Zazwyczaj grubość szwu osiąga 10 milimetrów. Połączenia izolacyjne mogą mieć kształt koła lub kwadratu. Kwadratowy szew należy obrócić o 45 stopni wokół kolumny, aby utworzyć prosty szew w stosunku do narożnika kolumny. Jeśli sprzęt będzie przechodził przez szew, który nie jest przeznaczony dla obszarów o dużych obciążeniach, zaleca się zagęszczenie jastrychu o 25%.

Podczas wylewania betonu wokół kolumn szalunki instaluje się wzdłuż linii szwu. Następnie zdejmuje się szalunek i na jego miejsce układa się materiał izolacyjny o wymaganej grubości. Szczelinę pozostałą między kolumną a szwem wypełnia się zaprawą betonową i wygładza. Można także wyciąć szwy w betonowej posadzce wokół kolumn w kształcie rombu w stwardniałym betonie, wycinając jastrych na pełną głębokość i wypełniając go materiałem izolacyjnym.

Zmniejsz szwy

Wylewka betonowa wysycha nierównomiernie od góry do dołu. Górna część podłogi wysycha i kurczy się bardziej niż dolna część. Krawat próbuje się owinąć, po czym krawędzie stają się wyższe niż środek. W rezultacie w betonie powstają naprężenia wewnętrzne, które prowadzą do powstawania pęknięć. Aby uniknąć chaotycznych pęknięć, w jastrychu wycina się złącza skurczowe.

Połączenia skurczowe umożliwiają utworzenie prostych płaszczyzn luzu w jastrychu. Ponieważ beton ma tendencję do zawijania się i wysychania, szwy lekko się otworzą, a pęknięcia zaczną tworzyć się nie przypadkowo, ale w określonym miejscu. Połączenia skurczowe można wykonać poprzez włożenie pasków dylatacyjnych, gdy beton jest jeszcze plastyczny, lub poprzez przycięcie spoin po obróbce betonu.

Szwy dylatacyjne należy wykonać wzdłuż osi słupów, a następnie połączyć z narożnikami szwów przebiegających po obwodzie słupów. Odległość szwu od kolumny nie powinna przekraczać grubości jastrychu 24-36 razy. W przejściach szczeliny skurczowe należy rozmieścić w odległości równej szerokości wylewki. Ścieżki o szerokości większej niż 300-360 centymetrów muszą mieć szew wzdłużny pośrodku.

Mapy podłóg utworzone przez złącza skurczowe powinny być kwadratowe, jeśli to możliwe, unikając map w kształcie litery L i wydłużonych, a także rozgałęzień, jak pokazano na zdjęciu połączeń w posadzce betonowej. Długość karty nie powinna być większa niż półtorakrotność szerokości. Im mniejsza mapa podłogi, tym mniejsze prawdopodobieństwo przypadkowych pęknięć wylewki betonowej, ale ważne jest również, aby nie przesadzić.

Szczeliny skurczowe należy również wykonać w narożnikach zewnętrznych, gdyż w przeciwnym razie w narożnikach mogą powstawać pęknięcia. Części jastrychu ze zbyt ostrymi narożnikami są bardziej podatne na pękanie. Jeśli to możliwe, unikaj tych kątów. Jeśli nie jest to możliwe, upewnij się, że podłoże jest dobrze zagęszczone i przytnij szwy w miejscach, w których najczęściej powstają pęknięcia. Czasami w celu prawidłowego zamknięcia pęknięć na zewnętrznych i ostrych narożnikach wylewkę dodatkowo wzmacnia się zbrojeniem stalowym.

Szwy konstrukcyjne

Rzadko zdarza się, aby cała procedura wylewania posadzki betonowej odbywała się bez przerw, których czas trwania nie przekraczał 1 dnia. Jest to możliwe tylko w pomieszczeniach o małej powierzchni i pod warunkiem nieprzerwanego przenoszenia mieszanki betonowej. Zwykle napełnianie odbywa się ze znacznymi przerwami technologicznymi. W tym czasie ułożony beton ma czas na nabranie siły. W miejscach styku się jastrychów o różnych terminach montażu warto przyciąć szwy konstrukcyjne.

Umieść złącza konstrukcyjne w obszarach, w których zakończyłeś codzienną pracę związaną z układaniem betonu. Wykonuje się je w miarę możliwości w odległości około 1,5 metra od innych spoin w posadzce betonowej, które są do nich równoległe. Kształt krawędzi opaski do szwów konstrukcyjnych jest zwykle wykonywany zgodnie z zasadą czopa i wpustu.

Jeśli szew konstrukcyjny znajduje się w miejscu, w którym nie są pożądane szwy izolacyjne i skurczowe, można zastosować podkłady ułożone w poprzek szwu. Listwy należy ułożyć pod odpowiednim kątem do szwu w połowie głębokości wylewki betonowej.

Ogólne zasady cięcia szwów

Aby uzyskać trwały jastrych betonowy, odporny na zużycie, odporny na różne obciążenia mechaniczne i negatywne wpływy, zaleca się stosowanie materiałów wysokiej jakości oraz terminowe i profesjonalne wycinanie dylatacji. Istnieją ogólne zasady wycinania spoin w posadzce betonowej, z którymi warto się zapoznać:

- Czas cięcia. Szwy należy wyciąć natychmiast po ułożeniu betonu lub po uzyskaniu przez niego wymaganej wytrzymałości, aby nie zostać uszkodzonym przez ostrze, ale przed możliwością wystąpienia przypadkowych pęknięć. Przy cięciu na mokro warunki takie występują po około 4-12 godzinach od wykończenia betonu. Chociaż pod pewnymi warunkami możliwe jest również cięcie szwów co drugi dzień. Na suchym betonie docięcie spoin należy wykonać możliwie najszybciej, zanim krawędzie spoin zaczną się kruszyć.

- Ścieg testowy. Pracownik musi wykonać szew próbny kilka godzin po tym, jak zaprawa betonowa zacznie twardnieć. Jeśli podczas wycinania złącza próbnego z betonu wypadają cząstki kruszywa, oznacza to, że jest za wcześnie na rozpoczęcie cięcia. I nadszedł czas, kiedy ostrze przecina ziarna kruszywa wraz z betonem.

- Narzędzia i sprzęt. Położenie każdego szwu jest zwykle zaznaczane kredą wzdłuż rozciągniętej liny. Linijka służy jako wskazówka do procedury cięcia, na przykład deska o szerokości co najmniej 4 centymetrów. Szwy w świeżo ułożonym betonie można wykonać specjalnym nożem, a w suchej posadzce betonowej szwy są przepiłowane. Podczas wycinania szwów należy zawsze mieć pod ręką zapasowy sprzęt na wypadek, gdyby główny się zepsuł.

- Technologia krojenia. W czasie upałów lub gdy istnieje ryzyko pękania, czasami zaleca się przecięcie co trzeciego szwu przed docięciem szwów pośrednich. Zwykle szwy są cięte w kolejności układania betonu. Szwy należy przyciąć na głębokość około 1/4 - 1/3 grubości wylewki betonowej. Szwy wykonane na świeżo ułożonym betonie specjalnymi frezami mogą mieć nieco mniejszą głębokość. Zazwyczaj odstęp między cięciami dobiera się w wyniku pomnożenia grubości jastrychu przez 24-36. Na 10-centymetrowym jastrychu szwy są cięte w odległości 240–360 centymetrów od siebie. W przypadku betonu o znacznym skurczu zaleca się zmniejszenie odstępu cięcia bliżej 240 centymetrów. Unikaj przecięć szwów w kształcie litery T, co powoduje powstawanie pęknięć przechodzących przez taki skrzyżowany szew.

Metody uszczelniania szwów

Uszczelnianie szwów pozwala zabezpieczyć szwy przed wnikaniem agresywnych mediów i wody, a także przed zatykaniem. Uszczelnianie pęknięć na podłogach betonowych pozwala wzmocnić jastrych i zabezpieczyć go przed odpryskami mechanicznymi na złączach, zapobiega rozdarciom, przekłuciom i ścieraniu. Jest to szczególnie ważne, jeśli planujesz ułożyć płytki ceramiczne na betonowej podłodze, ponieważ nieszczelne szwy spowodują pęknięcia powłoki, co doprowadzi do szybkiego zniszczenia wykładziny z płytek.

Do uszczelniania złączy dylatacyjnych stosuje się różne materiały:

- Uprząż uszczelniająca. Skuteczną metodą uszczelnienia dylatacji w posadzce betonowej jest zamontowanie taśmy uszczelniającej z pianki poliestrowej. Materiał ten jest dość praktyczny w użyciu i zachowuje wysoką elastyczność nawet w niskich temperaturach.

- Uszczelniacz do złączy podłóg betonowych. Bardzo popularną opcją jest stosowanie wszelkiego rodzaju mas uszczelniających. Po utwardzeniu materiał staje się elastyczny i całkowicie uszczelnia szwy przed wodą. Powierzchnia, na której pęknięcia zostały zabezpieczone środkiem uszczelniającym, również nie będzie źródłem pyłu.

- Taśmy wodne. Innym sposobem jest zastosowanie materiału uszczelniającego na bazie PCV, gumy lub polietylenu. Jako taki materiał stosuje się taśmy profilowane zwane taśmami wodnymi, wykonane z materiałów polimerowych, które podczas wylewania zaprawy betonowej umieszczane są wewnątrz szczeliny dylatacyjnej.

- Profile do dylatacji. Ostatnim sposobem montażu dylatacji w posadzce betonowej jest zastosowanie profilu do dylatacji, który składa się z mrozoodpornej gumy oraz prowadnic aluminiowych lub stalowych. Guma uszczelniająca nie pozwala na przedostawanie się brudu i wilgoci przez szew. Montaż takich profili pozwala zmniejszyć wpływ obciążeń na jastrych i zapobiec pękaniu betonowej podłogi. Takie profile mogą być wbudowane lub nad głową.

Uszczelnianie szwów za pomocą masy uszczelniającej

W praktyce budowlanej stosuje się różne rodzaje uszczelniaczy. Różnią się ilością składników – są jedno- i dwuskładnikowe, a także charakterem chemicznym. Najpopularniejsze są materiały poliuretanowe, akrylowe i lateksowe. Uszczelniacze poliuretanowe mają najlepsze wskaźniki pod względem wytrzymałości, wydłużenia względnego, trwałości i trwałości.

Przyjrzyjmy się procedurze uszczelniania dylatacji w posadzce betonowej za pomocą dwuskładnikowego uszczelniacza:

- Przygotowanie narzędzi i materiałów. Przed rozpoczęciem uszczelniania należy przygotować: masę uszczelniającą, pędzel do nakładania podkładu, trójkątną wąską szpatułkę do wyrównywania warstwy szczeliwa, grunt głęboko penetrujący, który wzmacnia podłoże, pistolet ramowy do wciskania szczeliwa w pęknięcie.

- Przygotowanie bazy. Podłoże musi być suche, mocne, bez śladów grzybicy, wolne od kurzu, wszelkich luźnych materiałów, oleju, brudu, rdzy, tłuszczu, starej farby i innych substancji, luźnych cząstek mogących mieć wpływ na przyczepność. Dlatego przed uszczelnieniem dylatacji należy ją oczyścić z zanieczyszczeń i kurzu poprzez przedmuchanie strumieniem sprężonego powietrza, poprzez mechaniczne oczyszczenie poprzez piaskowanie lub szczotkowanie, a następnie zagruntować. Stosując kompresor należy zwrócić uwagę, aby nie pozostawił on filmu olejowego na spoinie. Lepiej nieco poszerzyć wąski szew przed nałożeniem szczeliwa. Aby wzmocnić podstawy, należy je najpierw potraktować skoncentrowanym podkładem.

- Mieszanie uszczelniacza. Jeżeli stosujesz kompozycję dwuskładnikową, pastę mieszaj z utwardzaczem aż do uzyskania jednorodnej masy przez 3-5 minut. Nie wolno naruszać dozowania składników wskazanego w instrukcji, ponieważ zmniejszenie ilości utwardzacza powoduje niedostateczne utwardzenie szczeliwa, a zwiększenie go może spowodować stwardnienie szczeliwa. Aby zwiększyć płynność, można rozcieńczyć kompozycję rozpuszczalnikiem (benzyna, benzyna lakowa) w ilości 80 gramów na 1 kilogram kompozycji.

- Nakładanie uszczelniacza. Nałożyć szczeliwo za pomocą pistoletu na całej długości złącza równomierną warstwą, następnie wygładzić szpachelką szpachelkę na równi z posadzką betonową, jak pokazano na filmie przedstawiającym złącza w posadzce betonowej. Aby uzyskać równy i piękny szew, przed wygładzeniem można zwilżyć szpatułkę roztworem mydła. Usuń nadmiar uszczelniacza. Żywotność takiego szczeliwa wynosi około 40 minut w temperaturze 20 stopni powyżej zera. Gdy kompozycja traci swoją żywotność, co objawia się zdolnością do rozprzestrzeniania się na powierzchni, zaleca się nałożenie na uszczelnione pęknięcie warstwy cementu lub piasku o grubości 1-2 milimetrów. Czas potrzebny do uzyskania wytrzymałości szczeliwa wynosi 5 - 7 dni. Podczas wykonywania prac w pomieszczeniach zamkniętych i po ich zakończeniu należy dokładnie przewietrzyć pomieszczenie.

Ponadto szczególna elastyczność takiego uszczelniacza pozwala na zastosowanie go do naprawczego uszczelniania posadzek betonowych - pęknięć i dziur w podłogach i płytach betonowych, a także do naprawy pęknięć w nawierzchni drogowej. Kompozycja wytrzymuje wahania temperatury od 50 stopni poniżej zera do plus 60 stopni Celsjusza, co pozwala z powodzeniem stosować ją do prac betoniarskich na zewnątrz.

Ściany zewnętrzne i wraz z resztą konstrukcji budowlanych, jeśli to konieczne i w zależności od specyfiki rozwiązania budowlanego, warunków przyrodniczo-klimatycznych i inżynieryjno-geologicznych budowy, są cięte złącza dylatacyjne różne typy:

- temperatura,

- osadowy,

- sejsmiczny.

Dylatacja służy do zmniejszenia obciążeń różnych elementów konstrukcyjnych w miejscach ewentualnych odkształceń powstających podczas zjawisk sejsmicznych, wahań temperatury, nierównomiernego osiadania gruntu, a także innych czynników, które mogą powodować własne obciążenia zmniejszające nośność konstrukcji. struktura.

Jest to wycięcie w konstrukcji budynku, które dzieli konstrukcję na oddzielne bloki, nadając konstrukcji pewien stopień elastyczności. W celu uszczelnienia jest wypełniony elastycznym materiałem izolacyjnym.

Dylatacje stosuje się w zależności od przeznaczenia. Są to: temperatura, działanie antysejsmiczne, sedymentacyjne i skurczowe. Szczeliny dylatacyjne dzielą budynek na przedziały, od poziomu gruntu po dach włącznie. Nie ma to wpływu na fundament, który znajduje się poniżej poziomu gruntu, gdzie podlega mniejszym wahaniom temperatury, a zatem nie ulega znaczącym odkształceniom.

Niektóre części budynku mogą mieć różną liczbę pięter. Następnie gleby fundamentowe, które znajdują się pod różnymi częściami budynku, odbierają różne obciążenia. Może to prowadzić do pęknięć w ścianach budynku, a także w innych konstrukcjach.

Również na nierównomierne osiadanie gruntów u podstawy konstrukcji mogą mieć wpływ różnice w składzie i strukturze podłoża na obszarze budynku. Może to spowodować pojawienie się pęknięć osadowych nawet w budynku o tej samej liczbie kondygnacji, na znacznej długości.

Aby uniknąć niebezpiecznych odkształceń, wykonuje się szwy osadowe. Różnią się tym, że przy przecięciu budynku na całej wysokości uwzględniany jest także fundament. Czasami, jeśli to konieczne, stosuje się różne rodzaje szwów. Można je łączyć w złącza temperaturowo-osadowe.

W budynkach wznoszonych na obszarach narażonych na trzęsienia ziemi stosuje się złącza antysejsmiczne. Ich osobliwością jest to, że dzielą budynek na przedziały, które z konstrukcyjnego punktu widzenia stanowią niezależne, stabilne bryły.

Złącza skurczowe wykonuje się w ścianach zbudowanych z różnych rodzajów betonu monolitycznego. W miarę twardnienia betonu ściany monolityczne zmniejszają swoją objętość. Same szwy zapobiegają powstawaniu pęknięć, które zmniejszają nośność ścian.

Szew rozszerzający- przeznaczone do zmniejszenia obciążeń elementów konstrukcyjnych w miejscach możliwych odkształceń powstałych w wyniku wahań temperatury powietrza, zjawisk sejsmicznych, nierównomiernego osiadania gruntu i innych czynników, które mogą powodować niebezpieczne obciążenia własne, zmniejszające nośność konstrukcji. Jest to swego rodzaju nacięcie w konstrukcji budynku, dzielące konstrukcję na osobne bloki i tym samym nadające konstrukcji pewien stopień sprężystości. W celu uszczelnienia jest wypełniony elastycznym materiałem izolacyjnym.

W zależności od przeznaczenia stosuje się kompensatory: temperaturowe, sedymentacyjne, antysejsmiczne i skurczowe.

Dylatacje podzielić budynek na przegrody od poziomu gruntu po dach włącznie, nie naruszając przy tym fundamentu, który będąc poniżej poziomu gruntu w mniejszym stopniu podlega wahaniom temperatury i dzięki temu nie ulega znaczącym odkształceniom. Odległość pomiędzy dylatacjami przyjmuje się w zależności od materiału ścian i szacowanej temperatury zimowej na terenie budowy.

Poszczególne części budynku mogą mieć różną wysokość. W takim przypadku grunty fundamentowe znajdujące się bezpośrednio pod różnymi częściami budynku będą przenosić różne obciążenia. Nierównomierne odkształcenie gleby może prowadzić do pęknięć ścian i innych konstrukcji budowlanych. Inną przyczyną nierównomiernego osiadania gruntów fundamentowych mogą być różnice w składzie i strukturze fundamentu w obrębie zabudowy. Wówczas w budynkach o znacznej długości, nawet o tej samej liczbie kondygnacji, mogą pojawić się pęknięcia osadowe. Aby uniknąć powstawania niebezpiecznych odkształceń w budynkach, montuje się złącza osadowe. Połączenia te, w przeciwieństwie do szwów temperaturowych, przecinają budynki na całej ich wysokości, łącznie z fundamentami.

W przypadku konieczności zastosowania w jednym budynku dylatacji różnego typu, w miarę możliwości łączy się je w postaci tzw. dylatacji temperaturowo-sedymentacyjnych.

Szwy antysejsmiczne stosowane w budynkach wznoszonych na obszarach narażonych na trzęsienia ziemi. Dzielą budynek na przedziały, które ze konstrukcyjnego punktu widzenia powinny reprezentować niezależne, stabilne bryły. Wzdłuż linii szwów antysejsmicznych umieszczone są podwójne ściany lub podwójne rzędy stojaków nośnych, które stanowią część systemu ram nośnych odpowiedniego przedziału.

Zmniejsz szwy wykonywane w ścianach wznoszonych z różnych rodzajów betonu monolitycznego. Ściany monolityczne zmniejszają swoją objętość w miarę twardnienia betonu. Połączenia skurczowe zapobiegają powstawaniu pęknięć zmniejszających nośność ścian. Podczas procesu utwardzania ścian monolitycznych zwiększa się szerokość złączy skurczowych; Po całkowitym skurczeniu ścian szwy są szczelnie uszczelnione.

Do uporządkowania i uszczelnienia dylatacji stosuje się różne materiały:

- uszczelniacze

- kit

- taśmy wodne

Szew rozszerzający– pionowa szczelina wypełniona materiałem elastycznym, dzieląca ściany budynku. Jego celem jest zapobieganie pojawianiu się pęknięć spowodowanych zmianami temperatury i nierównomiernym osiadaniem budynku.

|

|

|

Szczeliny dylatacyjne w budynkach i ich ścianach zewnętrznych: |

|

Szwy skurczowe pod wpływem temperatury rozmieszczone tak, aby uniknąć powstawania pęknięć i zniekształceń ścian, spowodowanych koncentracją sił od działania zmiennych temperatur powietrza i skurczu materiałów (mur, beton). Takie szwy przecinają tylko parterową część budynku.

Aby uniknąć powstawania pęknięć spowodowanych odkształceniami skurczowymi w ścianach z betonu monolitycznego i kamieni betonowych oraz niewysezonowanej cegły silikatowej (do trzech miesięcy), zaleca się ułożenie zbrojenia konstrukcyjnego o łącznym przekroju 2-4 cm2 na podłogę.

Szwy w ścianach połączonych z konstrukcjami metalowymi lub żelbetowymi muszą pokrywać się ze szwami w konstrukcjach.

Maksymalne dopuszczalne odległości (w m) pomiędzy dylatacjami w ścianach ogrzewanych budynków

| Szacunkowa temperatura zewnętrzna w zimie (w stopniach) | Murowanie z cegieł wypalanych, ceramiki i bloków wielkogabarytowych wszelkiego rodzaju na zaprawach gatunkowych | Murowanie z cegieł silikatowych i zwykłych kamieni betonowych na markowych zaprawach | Murowanie z kamieni naturalnych przy użyciu markowych zapraw | ||||||

| 100-50 | 25-10 | 4 | 100-50 | 25-10 | 4 | 100-50 | 25-10 | 4 | |

| poniżej - 30 | 50 | 75 | 100 | 25 | 35 | 50 | 32 | 44 | 62 |

| od 21 do - 30 | 60 | 90 | 120 | 30 | 45 | 60 | 38 | 56 | 75 |

| od 11 do - 20 | 80 | 120 | 150 | 40 | 60 | 80 | 50 | 75 | 100 |

| od 10 i więcej | 100 | 150 | 200 | 50 | 75 | 100 | 62 | 94 | 125 |

Odległości podane w tabeli podlegają redukcji: dla ścian budynków zamkniętych nieogrzewanych - o 30%, dla otwartych konstrukcji kamiennych - o 50%

Pod wpływem zmian temperatury konstrukcje żelbetowe ulegają deformacji: skracają się lub wydłużają, a na skutek skurczu betonu ulegają skróceniu. Kiedy fundament osiada nierównomiernie w kierunku pionowym, części konstrukcji ulegają wzajemnemu przemieszczeniu.

Konstrukcje żelbetowe z reguły są układami statycznie niewyznaczalnymi, w których wraz ze zmianami temperatury, rozwojem odkształceń skurczowych i nierównomiernym osiadaniem fundamentów powstają dodatkowe siły, które mogą powodować powstawanie pęknięć. Aby zmniejszyć tego rodzaju naprężenia w długich budynkach, konieczne są złącza termokurczliwe i dylatacyjne.

Konstrukcje żelbetowe z reguły są układami statycznie niewyznaczalnymi, w których wraz ze zmianami temperatury, rozwojem odkształceń skurczowych i nierównomiernym osiadaniem fundamentów powstają dodatkowe siły, które mogą powodować powstawanie pęknięć. Aby zmniejszyć tego rodzaju naprężenia w długich budynkach, konieczne są złącza termokurczliwe i dylatacyjne.

W pokryciach i podłogach budynków odległość między szwami zależy od elastyczności kolumn i giętkości połączeń; w konstrukcjach monolitycznych odległość ta powinna być mniejsza niż w konstrukcjach prefabrykowanych. Podczas montażu podpór tocznych można całkowicie uniknąć naprężeń termicznych.

Ponadto odległość między dylatacjami zależy od różnicy temperatur; dlatego w budynkach ogrzewanych odległości te niezależnie od wszystkich innych czynników są mniejsze.

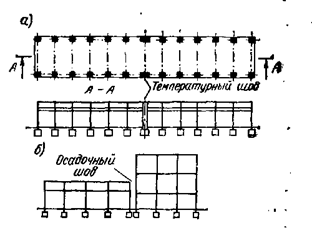

Szwy termokurczliwe przecinają konstrukcje od dachu do fundamentów, a szwy osiadające całkowicie oddzielają jedną część konstrukcji od drugiej. Złącze termokurczliwe można utworzyć instalując sparowane kolumny na wspólnym fundamencie. Szczeliny osiadające wykonuje się w miejscach, w których występuje duża różnica wysokości budynków, gdzie nowo wznoszone budynki przylegają do starych przy wznoszeniu budynków lub budowli na gruntach o różnym składzie, a także w innych przypadkach, gdy możliwe jest nierównomierne osiadanie fundamentów.

Szwy osadowe również utworzony przez układ sparowanych kolumn, ale zainstalowany na oddzielnych fundamentach.

|

|

|

Dylatacje: a - budynek jest podzielony dylatacją; b - budynek jest podzielony pokładem osadowym |

Kompensatory: 1 - dylatacja; 2 - pokład osadowy; 3 - rozpiętość wtrącenia pokładu osadowego |

Odległości pomiędzy złączami termokurczliwymi w konstrukcjach betonowych i żelbetowych niskich budynków można przyjmować konstrukcyjnie, bez obliczeń.

|

|

|

Montaż dylatacji (dylatacji) na obwodzie przegród zewnętrznych budynku: 1 – grupa wejściowa; 2 – dekoracyjna strefa niewidoczna; 3 ozdobne ścieżki wykonane z kamieni podłogowych; 4 – trawnik; 5 – drenaż półzamknięty; 6 – obszar ślepy wykonany z betonu monolitycznego; 7 – dylatacje z wypełnieniami drewnianymi (krótkie deski); 8 – ściana domu; 9 – drenaż półzamknięty (otwarty) w formie korytka; 10 – szew osadowy (deformacyjny) pomiędzy podstawą domu a podstawą grupy wejściowej; 11 - okna |

|

|

|

|

|

Ogólny widok konstrukcji złącza osadowego (odkształcalnego) na odcinku 1-1: 1 – otoczaki (tłuczeń, piasek); drenaż półzamknięty (przecięta rura azbestowo-cementowa) trwałe płaskie kamienie; 4 – wstępnie zagęszczony grunt fundamentowy; 5 – poduszka z piasku o wysokości od 8 do 15 cm; 6 – warstwa otoczaków lub tłucznia 5-10 cm; 7 – krótka deska; 8 – zamknięta rura drenażowa obejściowa; 9 – kamienny leżak z łóżkiem; 10 – część piwniczna budynku; 11 – fundament; 12- zagęszczona podstawa; 13 możliwy poziom podniesienia się wód gruntowych; 14 – obszar ślepy wykonany z betonu monolitycznego |

|

Szwy osadowe podzielić budynek wzdłuż na części, aby zapobiec zniszczeniu konstrukcji w przypadku ewentualnego nierównomiernego osiadania poszczególnych części. Szwy osadowe biegną od okapu budynku do podstawy fundamentu; w projekcie wskazano lokalizację szwów. Połączenia w ścianach wykonywane są na pióro i wpust, zwykle o grubości 1/2 cegły, z dwiema warstwami papy; oraz w fundamentach - bez pióra i wpustu. Nad górną krawędzią fundamentu pod piórem i wpustem ściany pozostawia się odstęp 1-2 cegieł, aby podczas osiadania pióro i wpust nie opierały się o mur fundamentowy. W przeciwnym razie mur może się zawalić w tym miejscu. Szwy osadowe w fundamentach i ścianach są uszczelniane smołowanymi pakami.

Szwy osadowe podzielić budynek wzdłuż na części, aby zapobiec zniszczeniu konstrukcji w przypadku ewentualnego nierównomiernego osiadania poszczególnych części. Szwy osadowe biegną od okapu budynku do podstawy fundamentu; w projekcie wskazano lokalizację szwów. Połączenia w ścianach wykonywane są na pióro i wpust, zwykle o grubości 1/2 cegły, z dwiema warstwami papy; oraz w fundamentach - bez pióra i wpustu. Nad górną krawędzią fundamentu pod piórem i wpustem ściany pozostawia się odstęp 1-2 cegieł, aby podczas osiadania pióro i wpust nie opierały się o mur fundamentowy. W przeciwnym razie mur może się zawalić w tym miejscu. Szwy osadowe w fundamentach i ścianach są uszczelniane smołowanymi pakami.

Aby zapobiec przedostawaniu się powierzchniowych wód gruntowych do piwnicy przez spoinę osadową, na jej zewnętrznej stronie instaluje się gliniany zamek lub stosuje się inne środki przewidziane w projekcie. Szczeliny dylatacyjne chronią budynki przed pęknięciami na skutek odkształceń temperaturowych.

Mufy osadowe montuje się na połączeniach odcinków budynku:

- położone na glebach niejednorodnych;

- przymocowane do istniejących budynków;

- o różnicy wysokości przekraczającej 10 m;

- we wszystkich przypadkach, w których można spodziewać się nierównomiernego osiadania fundamentu.

Dylatacje i dylatacje w ścianach ceglanych należy wykonać w formie pióra i wpustu z wpustem o wymiarach wpustu dla ścian o grubości 1,5 i 2 cegieł - 13 x 14 cm, a dla ścian grubszych o wymiarach 13 x 27 cm w murze z gruzu ścian piwnic i fundamentów, szwy można układać od końca do końca.

Podczas instalacji dylatacje powłoki Dywan dachowy najlepiej jest rozerwać. Guma walcowana może być stosowana jako membrana paroizolacyjna przy budowie złącza dylatacyjnego.

|

|

|

Szew rozszerzający |

Schemat montażu złącza odkształcalno-osiadającego pomiędzy odcinkami ściany oporowej |

W przypadkach, gdy dylatacja jest instalowana w obszarach zlewni, a przepływ wody wzdłuż szwu jest niemożliwy lub nachylenie dachu przekracza 15%, wówczas dopuszczalne jest zastosowanie uproszczonej konstrukcji dylatacji, gdy instalując go. Odkształcenia budynku kompensuje górna izolacja z wełny mineralnej.

W dachach o podłożu z blachy falistej konieczne jest zabezpieczenie głównych warstw pokrycia dachowego na krawędziach złącze dylatacyjne.

Szew odkształcający się pod wpływem temperatury ze ścianami z betonu lekkiego lub materiałów kawałkowych, można je montować w dachach o podbudowie betonowej lub płytach żelbetowych.

|

|

|

Uproszczona konstrukcja złącza dylatacyjnego |

Dylatacja w dachach o podłożu z blachy falistej |

Ścianę dylatacji montuje się na konstrukcjach wsporczych. Krawędź ściany TDS powinna znajdować się 300 mm wyżej niż powierzchnia pokrycia dachowego. Szew między ścianami musi wynosić co najmniej 30 mm.

Kompensator metalowy zamontowany w kompensatorze temperaturowym nie może służyć jako paroizolacja. Na kompensatorze należy ułożyć dodatkowe warstwy materiału paroizolacyjnego.

Szew temperaturowy ułożone w długie ściany, aby uniknąć pęknięć spowodowanych zmianami temperatury. Taki szew przecina konstrukcje tylko od części naziemnej do fundamentów, ponieważ fundamenty znajdujące się w ziemi nie podlegają wpływom temperatury. Odległość między tymi szwami wynosi od 20 do 200 m i zależy od materiału ścian i powierzchni konstrukcji. Najmniejsza szerokość szwu wynosi 20 mm.

|

|

| Wykonanie dylatacji termicznej w przegrodach budynku: 1 - mur z bloczków drobnego betonu komórkowego; 2, 3 - płyty podłogowe z betonu komórkowego; 4 - szew z płytą termoizolacyjną (obecność fragmentów materiału ściennego i kleju w szwie jest niedopuszczalna); 5 - szew w fundamencie; 6 - wzmocniony pas na obwodzie budynku; 7 - płyta fundamentowa żelbetowa; 8 - wzmocniony pas na obwodzie budynku z zewnętrzną izolacją termiczną; 9 - dach z izolacją termiczną zgodnie z zasadami robót dekarskich | Dylatacja pionowa: 1 - płyty okładzinowe zewnętrzne; 2 — warstwa wodno-wiatrowa; 3 - system tynkarski; 19 — profil dylatacji pionowej; 23 — stojaki z ramą drewnianą; 30 - materiał izolacyjny |

Szew osadowy przycina budynek na pełną wysokość - od kalenicy do podstawy fundamentu. Taki szew jest umieszczany w zależności od kilku czynników:

gdy różnica wysokości budynków jest nie mniejsza niż 10 m;

jeśli grunty użyte jako fundament mają różną nośność;

podczas budowy budynków o różnych okresach budowy.

Najmniejsza szerokość spoiny wynosi 20 mm

Szew sejsmiczny rozmieszczone w budynkach wznoszonych na obszarach sejsmicznych.

Schemat rozmieszczenia i projekt dylatacji: a – elewacja budynku; b – szew dylatacyjny lub sedymentacyjny z wpustem i piórem; c – złącze temperaturowe lub sedymentacyjne w ćwiartce; d – dylatacja z kompensatorem; 1 – dylatacja; 2 – pokład osadowy; 3 – ściana; 4 – fundament; 5 – izolacja; 6 – kompensator; 7 – izolacja rolkowa.

Projekty złącz dylatacyjnych muszą zapewniać możliwość przesuwania końców przęseł bez przeciążeń i uszkodzeń elementów szwu, ubioru jeździeckiego, przęsła i przęseł; muszą być wodoodporne i odporne na zabrudzenia (zapobiegać przedostawaniu się wody i brudu na końcówki belek i podestów wsporczych); możliwość pracy w określonych zakresach temperatur; mieć niezawodne zakotwienie w przęśle konstrukcji; zapobiegają przedostawaniu się wilgoci na płytę jezdni i pod obrzeże (posiadają niezawodną hydroizolację).

Projekty złącz dylatacyjnych muszą zapewniać możliwość przesuwania końców przęseł bez przeciążeń i uszkodzeń elementów szwu, ubioru jeździeckiego, przęsła i przęseł; muszą być wodoodporne i odporne na zabrudzenia (zapobiegać przedostawaniu się wody i brudu na końcówki belek i podestów wsporczych); możliwość pracy w określonych zakresach temperatur; mieć niezawodne zakotwienie w przęśle konstrukcji; zapobiegają przedostawaniu się wilgoci na płytę jezdni i pod obrzeże (posiadają niezawodną hydroizolację).

Materiał konstrukcyjny złącz dylatacyjnych musi być odporny na zużycie, ścieranie i ścieranie, działanie lodu, śniegu, piasku; powinny być stosunkowo odporne na działanie światła słonecznego, produktów naftowych i soli.

Ogólnie rzecz biorąc, dylatacje powinny być zlokalizowane:

- pomiędzy fundamentem a murem ściennym za pomocą materiałów bitumicznych w rolkach;

- pomiędzy ciepłymi i zimnymi ścianami;

- gdy zmienia się grubość ściany;

- w ścianach niezbrojonych o długości powyżej 6 m (wzmocnienie podłużne ścian umożliwia zwiększenie odległości pomiędzy dylatacjami);

- podczas pokonywania długich ścian nośnych;

- na połączeniach ze słupami lub konstrukcjami wykonanymi z innych materiałów;

- w miejscach gdzie następuje gwałtowna zmiana wysokości ściany.

Uszczelnianie złączy dylatacyjnych

Szczeliny dylatacyjne uszczelniane są wełną mineralną lub pianką polietylenową. Od strony pomieszczenia szwy uszczelniane są elastycznymi, paroszczelnymi materiałami, od strony zewnętrznej – uszczelniaczami lub obróbkami blacharskimi odpornymi na warunki atmosferyczne. Materiał okładzinowy nie powinien zachodzić na szczelinę dylatacyjną.

Wymiary bloków temperaturowych przyjmowane są w zależności od rodzaju i konstrukcji budynków. Największe odległości (m) pomiędzy dylatacjami w budynkach szkieletowych, jakie można dopuścić bez obliczeń weryfikacyjnych.

Oprócz odkształceń temperaturowych budynek może powodować nierównomierne osiadanie, jeśli jest położony na niejednorodnych glebach lub w przypadku znacznie różnych obciążeń eksploatacyjnych na całej długości budynku. W takim przypadku, aby uniknąć deformacji osadowych, ułóż złącza osadowe. W tym przypadku fundamenty są niezależne, a w nadziemnej części budynku szew osadowy łączy się ze szwem temperaturowym lub szwem oporowym (przyczółek budynków o różnej wysokości, stary budynek do nowego ). Dylatacje układane w ścianach i pokryciach, aby zapewnić możliwość wzajemnego przemieszczania się sąsiadujących ze sobą części budynku zarówno w kierunku poziomym, jak i pionowym, bez naruszania oporu cieplnego szwu i jego właściwości hydroizolacyjnych.

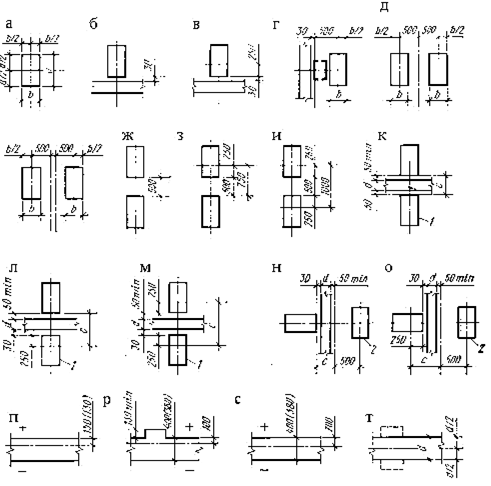

Podczas montażu wzdłużnego złącza dylatacyjne lub różnic wysokości równoległych przęseł na słupach sparowanych, należy przewidzieć sparowane modułowe osie koordynacyjne z wkładką pomiędzy nimi. W zależności od wielkości zakotwienia słupów w każdym z sąsiednich przęseł, wymiary wstawek pomiędzy sparowanymi osiami koordynacyjnymi wzdłuż linii dylatacji w budynkach o tej samej wysokości przęseł i z przekryciami wzdłuż rygli (kratownice) ) przyjmuje się jako równe 500, 750, 1000 mm.

|

|

|

Łączenie słupów i ścian budynków parterowych w osie współrzędnych: a – łączenie słupów z osiami środkowymi; b, c – to samo, słupy i ściany do zewnętrznych osi wzdłużnych; d, e, f - to samo, do osi poprzecznych na końcach budynków i miejscach dylatacji poprzecznych; g, h, i - połączenie słupów w dylatacjach wzdłużnych budynków o przęsłach o tej samej wysokości; k, l, m – takie same, gdy występuje różnica wysokości równoległych przęseł, n, o – takie same, gdy przęsła są do siebie prostopadłe; p, p, s, t – powiązanie ścian nośnych z podłużnymi osiami współrzędnych; 1 – słupy o podwyższonych przęsłach; 2 – słupy dolnych przęseł, przylegających do końców podwyższonego przęsła poprzecznego |

|

Rozmiar wkładki pomiędzy wzdłużnymi osiami koordynacji wzdłuż linii różnicy wysokości równoległych przęseł w budynkach z pokryciem dachowym na krokwiach (kratownicach) musi być wielokrotnością 50 mm:

- wiązanie z osiami koordynacyjnymi ścian kolumn zwróconych w kierunku spadku;

- grubość ściany z paneli i szczelina między jej wewnętrzną płaszczyzną a krawędzią słupów o dużej rozpiętości 30 m;

- odstęp co najmniej 50 mm między zewnętrzną płaszczyzną ściany a krawędzią słupów o małej rozpiętości.

W takim przypadku rozmiar wkładki musi wynosić co najmniej 300 mm. Wymiary wkładek na styku wzajemnie prostopadłych przęseł (dolnego podłużnego do wyższego poprzecznego) wahają się od 300 do 900 mm. Jeżeli pomiędzy przęsłami sąsiadującymi z przęsłem prostopadłym znajduje się szew podłużny, szew ten przedłuża się do przęsła prostopadłego, gdzie będzie to szew poprzeczny. W takim przypadku wstawienie między osiami koordynacyjnymi w szwach podłużnych i poprzecznych wynosi 500, 750 i 1000 mm, a każda z sparowanych kolumn wzdłuż linii szwu poprzecznego musi być przesunięta od najbliższej osi o 500 mm. Jeżeli konstrukcje powłokowe opierają się na ścianach zewnętrznych, wówczas płaszczyzna wewnętrzna ściany jest przesunięta do wewnątrz od osi koordynacyjnej o 150 (130) mm.

Słupy mocuje się do środkowych podłużnych i poprzecznych osi koordynacyjnych budynków wielokondygnacyjnych w taki sposób, aby osie geometryczne przekrojów słupów pokrywały się z osiami koordynacyjnymi, z wyjątkiem słupów wzdłuż linii dylatacji. W przypadku wiązania słupów i ścian zewnętrznych z płyt do skrajnych wzdłużnych osi koordynacyjnych budynków, zewnętrzna krawędź słupów (w zależności od konstrukcji ramy) jest przesunięta na zewnątrz od osi koordynacji o 200 mm lub zrównana z tą osią, a między wewnętrzną płaszczyzną ściany a krawędziami kolumn zapewniona jest szczelina 30 mm. Wzdłuż linii dylatacji poprzecznych budynków ze stropami wykonanymi z prefabrykowanych żebrowanych lub gładkich płyt kanałowych, sparowane osie koordynacyjne mają między sobą wstawkę o wymiarach 1000 mm, a osie geometryczne sparowanych słupów łączą się z osiami koordynacyjnymi.

W przypadku rozbudowy budynków wielokondygnacyjnych do budynków parterowych niedopuszczalne jest wzajemne mieszanie się osi koordynacyjnych prostopadłych do linii przedłużenia i wspólnych dla obu części połączonego budynku. Wymiary wkładki pomiędzy równoległymi skrajnymi osiami koordynacyjnymi wzdłuż linii pomocniczej budynków określa się biorąc pod uwagę zastosowanie standardowych płyt ściennych - wydłużonych zwykłych lub dodatkowych.

Jeżeli w złączach dylatacyjnych znajdują się podwójne ściany, stosuje się podwójne modułowe osie wyrównania, których odległość przyjmuje się jako sumę odległości od każdej osi do odpowiedniego lica ściany z dodatkiem rozmiaru szwu.