Laminat zajmuje wiodącą pozycję wśród wielu rodzajów materiałów okładzinowych. Wynika to z jego niezaprzeczalnych zalet: nienagannego wyglądu, trwałości, niezawodnego działania, łatwego montażu. Odporność na zużycie tego materiału zapewnia technologia produkcji, która pojawiła się w ubiegłym wieku. Dotarłszy do dnia dzisiejszego, przeszedł znaczące zmiany, ale dziś wykorzystuje się wyłącznie pozytywne doświadczenia producentów. Z czego składa się laminat i jaki jest proces jego wytwarzania?

Płyta laminowana składa się z czterech warstw. Górną warstwę stanowi powłoka ochronna z żywic malaminy i akrylu, która ma za zadanie zapobiegać chodzeniu po panelach śladów, zadrapań, przetarć i wgnieceń. Następna część jest dekoracyjna. Od tego zależy kompatybilność wykładziny podłogowej z innymi atrybutami mebli i wnętrz. Trzecia warstwa jest niewątpliwie główną warstwą w składzie laminatu, odpowiada za sztywność, wytrzymałość i inne cechy produktu. Podstawa wyposażona jest w specjalne zamki umożliwiające łączenie paneli. Na dole znajduje się warstwa stabilizująca, która jest niezbędna do zabezpieczenia desek przed odkształceniami. Istnieją produkty z dodatkową piątą warstwą; zwykle takie panele mają wyższy poziom izolacji akustycznej.

Jak powstaje materiał?

Głównymi komponentami do produkcji paneli laminowanych są płyty wiórowe, płyty MDF i HDF. Każda technologia produkcji laminatów opiera się na wykorzystaniu tych materiałów; dziś stosuje się metody DPL, CPL, DPR, HPL. Jednak w każdym przypadku proces polega na łączeniu wszystkich warstw pod wpływem wysokich temperatur i ciśnienia.

Głównymi komponentami do produkcji paneli laminowanych są płyty wiórowe, płyty MDF i HDF. Każda technologia produkcji laminatów opiera się na wykorzystaniu tych materiałów; dziś stosuje się metody DPL, CPL, DPR, HPL. Jednak w każdym przypadku proces polega na łączeniu wszystkich warstw pod wpływem wysokich temperatur i ciśnienia.

Za najbardziej rozpowszechnioną uważa się technologię DPL, korzysta z niej 90 proc. przedsiębiorstw zagranicznych i krajowych. Wiemy już z czego wykonany jest laminat i że głównym jego elementem jest płyta pilśniowa. Szlifuje się go do momentu uzyskania normalnych warunków do klejenia. Po połączeniu wszystkich warstw płytki przesyłane są pod prasę. Czas spiekania nie przekracza jednej minuty i w tym czasie warstwy mocno łączą się z podłożem i ze sobą. Dodany do składu tlenek glinu nadaje produktowi dodatkową wytrzymałość. Korund, jak jest również nazywany, znacznie zwiększa odporność produktu na zużycie i kilkukrotnie podnosi klasę wytrzymałości.

Do produkcji paneli wykorzystuje się najnowocześniejszy sprzęt. Specjalna forma gwarantuje wysoką jakość tłoczenia. Materiał wyjściowy jest produktem monolitycznym, który jest bardzo trudny do zniszczenia. Do produkcji elementów o różnych konstrukcjach stosuje się specjalną matrycę, która w razie potrzeby znajduje się w prasie;

* W obliczeniach wykorzystano średnie dane dla Rosji

Z roku na rok laminat staje się coraz bardziej popularnym typem podłóg, przewyższając popularnością niegdyś popularne linoleum. Ale produkcja laminatu nie jest dla początkujących.

W Rosji ludzie dowiedzieli się o laminacie nie tak dawno temu: pojawił się on na rynku dopiero na początku lat 90-tych. Pierwszy laminat powstał w Europie, a jego ceny były bardzo niskie. Później rynek zapełnił się towarami chińskimi, pojawili się także producenci rosyjscy. Konkurencja wyraźnie wzrosła, a sam laminat stał się produktem produkowanym bardziej masowo. Pojawiło się wiele rodzajów laminatów, a trendy w jego produkcji stale się poprawiają.

Obecnie laminat jest drugim po płytkach ceramicznych najpopularniejszym rodzajem podłóg produkowanych w Rosji. Według BusinesStat w latach 2014-2018 z drugiej pozycji linoleum wyparł laminat, a jego udział szacuje się na 28,7%.

Zdaniem analityków trend wzrostu popularności laminatu będzie się utrzymywał, a do 2023 roku jego udział wzrośnie do 29,3%. Sukces tego materiału wśród innych pokryć podłogowych wynika w dużej mierze z jego średniego segmentu cenowego. Laminat wypiera jednocześnie zarówno droższe wykładziny podłogowe (np. parkiet), jak i tańsze, np. linoleum, w porównaniu z którymi ma znacznie większe zalety. Produkcja laminatu jest jednak procesem dość złożonym technologicznie, co w dużej mierze można wytłumaczyć samym materiałem i jego strukturą.

Struktura i klasy laminatów

Laminat to obok parkietu, linoleum, dywanów i płytek ceramicznych jeden z najpopularniejszych rodzajów podłóg. „Laminowany” oznacza po łacinie „warstwowy”, co ogólnie oddaje istotę laminatu. Laminat ma budowę wielowarstwową, wykonaną na zasadzie kanapki lub kanapki i składa się z co najmniej 4 warstw.

Płyta HDF- główna warstwa nośna z płyty pilśniowej o dużej gęstości, odpowiedzialna za odporność na zużycie i udarność, co zapewnia stabilną geometrię i sztywność.

Dolna warstwa stabilizująca, papier równoważący. Jest to warstwa syntetyczna, która ma za zadanie kompensować naprężenia własne podczas stygnięcia płyty po laminowaniu oraz dodatkowo zabezpieczać płytę przed wnikaniem wilgoci od dołu. Jest to papier rzemieślniczy impregnowany żywicą. Istotą tej warstwy jest to, że zapobiega zapadaniu się laminatu.

Warstwa dekoracyjna. Warstwa papieru z ozdobnym nadrukiem, nakładana na płytę HDF. Dzięki tej warstwie laminat nabiera wyglądu drewna, płytek, marmuru, gresu porcelanowego i każdego innego materiału.

Górna warstwa ochronna. Cienka warstwa papieru impregnowana żywicami i zawierająca substancje zwiększające wytrzymałość. Na przykład taki papier może zawierać korund, drugi po diamencie najtwardszy minerał. Po naciśnięciu papier ten staje się przezroczysty. Warstwa ta zapobiega powstawaniu drobnych uszkodzeń i zarysowań.

Oprócz warstw laminatu ważną jego cechą jest tzw. zamek, który umożliwia łączenie desek bez użycia kleju. Znani producenci stosują zamki z zamkami CLICK lub LOCK, które różnią się sposobem łączenia paneli.

Zarabiaj do

200 000 rubli. miesięcznie, dobrze się bawiąc!

Trend 2020. Biznes intelektualny w dziedzinie rozrywki. Minimalna inwestycja. Żadnych dodatkowych potrąceń i płatności. Szkolenie pod klucz.

Aby ułatwić klientom wybór laminatu, w Europie pojawiła się najpowszechniejsza dziś klasyfikacja (EN 13329), która niesie ze sobą informację o odporności na zużycie i trwałości produktu. Początkowo klasy laminatów podzielono na dwie grupy: do użytku domowego (klasy 21-23) i do użytku komercyjnego (klasy 31-34). Ale potem wyszły pierwsze produkcje, więc nie będziemy ich rozważać.

Istniejące klasy laminatów:

31. klasa- stosowane w pomieszczeniach o małym obciążeniu: magazyny, biblioteki, sypialnie. W lokalach komercyjnych wytrzyma nie dłużej niż 2-3 lata, w domu - nie dłużej niż 12 lat.

32. klasa- najpopularniejszy rodzaj laminatu, w przestrzeniach publicznych o średnim natężeniu ruchu wytrzyma 3-5 lat. W warunkach domowych (jadalnie, kuchnie, korytarze) może wytrzymać nawet 15 lat.

33. klasa- praca podłogi przy intensywnym obciążeniu. W obiektach komercyjnych żywotność takiej powłoki wyniesie około 5-6 lat, a w domu może trwać do 20 lat. Atrakcyjny wygląd utrzymuje się tak długo, jak to możliwe.

34. klasa- stosowane w przestrzeniach publicznych obciążonych dużym obciążeniem np. salony samochodowe, dworce kolejowe, lotniska, kluby taneczne, gdzie taki laminat może wytrzymać od 7 do 15 lat. W domu może trwać około 30 lat.

Przypisanie klas według normy europejskiej odbywa się na podstawie 18 testów, w tym m.in. testów odporności na wilgoć, zarysowania, blaknięcia, odporności na uderzenia i innych.

Należy zauważyć, że istnieje wiele krytyki systemu klas, ponieważ różne kraje mają różne standardy jakości i wskaźniki. Podobnie jak system gwiazdek dla hoteli, klasy podłóg laminowanych są dość arbitralną koncepcją, z powodzeniem stosowaną przez pozbawionych skrupułów producentów i marketerów.

Zalety laminatu

Jak każdy inny rodzaj podłóg, laminat ma wiele zalet i wad, które odróżniają go od innych materiałów podłogowych.

Zalety laminatu:

Przystępna cena. Laminat jest najczęściej wybierany jako alternatywa dla parkietu, który kosztuje znacznie więcej. Laminat jest tańszy, ponieważ jego pochodzenie jest sztuczne, a technologia produkcji z wykorzystaniem materiałów syntetycznych, jeśli jest już wdrożona do produkcji, jest stosunkowo prosta. W okresach kryzysu popyt na laminat wzrasta, a tańsze rodzaje powłok tracą popyt.

Wygląd laminatu. W swojej cenie laminat charakteryzuje się stylowym i estetycznym wyglądem, a kupujący może wybrać dowolny wzór powierzchni dekoracyjnej, który będzie pasował do ścian, tapet, mebli i innych przedmiotów w domu.

Łatwy w instalacji. W porównaniu do innych powłok laminat jest bardzo łatwy w montażu. Ponieważ każda płyta posiada specjalny zamek, powłokę można łatwo zamontować na całym obwodzie podłogi jak zestaw konstrukcyjny, a średniej wielkości pomieszczenie można pokryć w ciągu 2-3 godzin.

Wytrzymałość. Laminat jest w stanie wytrzymać ciężkie meble, cienkie obcasy, zabawki bez uszkodzeń i jest bardziej odporny na zużycie w porównaniu do linoleum.

Łatwy w pielęgnacji. Podłogi laminowane są łatwe w pielęgnacji i można je stosować zarówno w domu, jak i w obiektach komercyjnych.

Wady laminatu:

Przyjazność dla środowiska. Laminat zawiera materiały syntetyczne zawierające żywice fenolowe i formaldehydowe, które są szkodliwe dla zdrowia ludzkiego. Dlatego laminat jest gorszy od parkietu pod względem szkodliwości. Jednocześnie jest bezpieczniejszy niż linoleum i inne wykładziny podłogowe. Jednocześnie wysokiej klasy laminat ma minimalną zawartość szkodliwych substancji i pod tym względem jest utożsamiany z pokryciem drewnianym.

Izolacja akustyczna. Maksymalne pochłanianie dźwięku jest zapewnione tylko wtedy, gdy laminat jest ułożony idealnie równomiernie. Dlatego podłoga przed wykończeniem powinna mieć zmiany poziomu nie większe niż 1 mm na metr kwadratowy. Jeśli pod sztuczną murawą pojawią się choćby niewielkie puste przestrzenie, stanie się ona źródłem hałasu.

Odporność na wilgoć. Laminat składa się w 70% z włókien drzewnych, dzięki czemu ma niską odporność na wilgoć. Dlatego rzadko stosuje się go w łazienkach.

Materiał krótkotrwały. Z biegiem czasu warstwa ochronna ściera się, a średni okres użytkowania w praktyce wynosi 7-8 lat. Dlatego w obszarach o dużym natężeniu ruchu laminat nie jest najlepszą opcją.

Technologia produkcji laminatów

Produkcja laminatu jest dość złożonym procesem, dlatego tego pomysłu nie można traktować jako biznesu domowego lub garażowego. To raczej pomysł na pełnoprawny zakład, a przynajmniej mini-fabrykę.

Przyjrzyjmy się tym etapom bardziej szczegółowo:Technologia produkcji w pełnym cyklu obejmuje 4 główne etapy:

- Produkcja płyt pilśniowych HDF o wysokiej wytrzymałości (HDF);

- Impregnacja górnych warstw;

- Okładzina płyty;

- Cięcie i frezowanie paneli.

1. Produkcja płyt HDF

HDF (High Density Fibre Board) to płyta pilśniowa o dużej gęstości. Jak powiedzieliśmy powyżej, podstawą laminatu jest płyta HDF, od której w dużej mierze zależy jakość laminatu i jego odporność na naprężenia mechaniczne. Im większa jest gęstość produkowanej płyty (minimalna gęstość wynosi 850 kg/m3), tym wyższa jest odporność na wilgoć i wytrzymałość materiału. Grubość takiej płyty waha się od 5,8 do 12,1 mm.

HDF powstaje z litego drewna, które jest wstępnie oczyszczane, następnie suszone, a następnie cięte na wióry za pomocą specjalnych maszyn. Oczywiście samo drewno może być inne. Może to być na przykład tania topola lub droższa brzoza.

Gotowe pomysły na Twój biznes

Nie jest konieczne, aby firma produkcyjna posiadała własną produkcję płyt HDF: niektórzy producenci kupują gotowe płyty i mają niepełny cykl produkcyjny laminatu. Jednak opcja ta zwykle prowadzi do znacznego wzrostu kosztu produktu końcowego.

2. Impregnacja

Impregnacja to proces impregnacji wierzchnich warstw płyt specjalnymi substancjami. Jako impregnat stosuje się żywicę, która jest uzupełniana różnymi dodatkami. Podczas utwardzania substancje te tworzą na płycie trwałą warstwę. Wytrzymałość i odporność na zużycie wierzchniej warstwy laminatu, a co za tym idzie jego klasa, zależą od składu kompozycji impregnacyjnych. Aby poprawić wytrzymałość podłogi, czasami dodaje się cząstki korundu. Producenci nie mogą również impregnować wierzchnich warstw, ale kupują je w stanie gotowym.

3. Okładzina HDF

Aby płyta pilśniowa mogła zostać zalaminowana, należy ją pokryć nakładką i foliami papierowo-żywicznymi. Proces ten może zachodzić przy użyciu różnych technologii. Dokładnie:

HPL – laminat wysokociśnieniowy;

CPL - laminat przenośnikowy;

PDL - drukowanie rysunków;

DPL - laminat prasowany bezpośrednio;

CML – ciągły, wielowarstwowy laminat prasowany;

ELESGO - metoda utwardzania wiązką elektronów.

4. Frezowanie i cięcie paneli

Po zaprasowaniu laminat należy przyciąć na wymagane wymiary za pomocą piły. Wymiary ustala producent. Następnie na ciętych płytach, na krawędziach arkuszy, za pomocą frezarki wycina się rowki i czopki, które nazywane są zamkami laminatowymi. Zamki laminowane służą do łączenia płyt bez użycia kleju. Ponieważ od jakości tych zamków zależy jakość, wytrzymałość i szczelność połączenia, same typy zamków wykonywane są przy użyciu różnych technologii (CLICK, LOCK, UNICLICK itp.). Aby zamki były trwalsze, producenci mogą również zastosować metal lub gumę lub pokryć krawędzie woskiem, aby zapewnić większą odporność na wilgoć.

Po zakończeniu wszystkich procesów produkcyjnych gotowy laminat pakowany jest w kurczliwą folię polietylenową (PE) oraz opakowania kartonowe. W opakowaniach znajdują się wkładki z informacją o laminacie, klasie, liczbie desek itp.

Inwestycje i wyposażenie

Otwarcie produkcji laminatów to kosztowny biznes. Koszt najprostszych linii produkcyjnych podają specjaliści w wysokości 20-25 milionów rubli. I to nie uwzględnia wynajmu warsztatu o powierzchni co najmniej 2-2,5 tys. Metrów kwadratowych. m, magazyny (koniecznie suche i ogrzewane, ponieważ laminat źle toleruje zmiany wilgotności), zakup wózków widłowych, płace dla pracowników (co najmniej 20-25 osób), personel biurowy, księgowy. Zatem początkowe koszty otwarcia minifabryki do produkcji laminatu będą wynosić od 30-35 milionów rubli.

Lista wyposażenia linii produkcyjnej mini-zakładu laminatów:

|

Sprzęt |

Zamiar |

Przybliżony koszt |

|

Maszyny do laminowania ZYX1400; ZYX1600 |

Prasy produkowane są do różnych rozmiarów płyt HDF: 2800×2070 mm, 2440×1830 mm, 2440×2070 mm. Prasy wysokociśnieniowe „ZYX” charakteryzują się różną wydajnością i siłą prasowania i są dostarczane ze stołem podającym i odbierającym. |

40 000 - 60 000 $ (2,6 - 3,9 mln rubli) |

|

Pilarka do laminatów DP-2700 |

Maszyna do cięcia laminatu na wymagane wymiary w celu późniejszego frezowania zamków. Każdy producent ma swoje własne rozmiary laminatów. |

szacuje się na 20 000 dolarów (od 1,3 miliona rubli) |

|

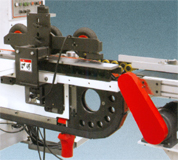

Linia do frezowania zamka zatrzaskowego na laminacie FHZ525+FHH625 |

Automatyczna linia szybkobieżna przeznaczona jest do produkcji zamka (Click) na laminacie. Wyposażona jest w dodatkowe wrzeciona tnące, co eliminuje odpryski na całym obwodzie obrabianego przedmiotu. Powierzchnia robocza stołu wyposażona jest w płytki z węglików spiekanych, co zapewnia trwałość sprzętu i zmniejsza zużycie powierzchni stołu. Stół odbiorczy wyposażony jest w automatyczny podajnik detali zwiększający prędkość posuwu do 80 m/min. |

(14,2 mln RUB) |

|

Maszyna do pakowania w laminaty TS-200 |

Maszyna przeznaczona jest do półautomatycznego pakowania gotowego laminatu w folię termokurczliwą PE |

(640 tysięcy rubli) |

Aby sprzedawać gotowe produkty, firma będzie musiała rozwinąć własną sieć dealerską. Ponieważ jednak konkurencja na rynku podłóg jest duża, znalezienie kanałów dystrybucji zajmie sporo czasu, dlatego lepiej zrobić to przed lub w trakcie otwarcia produkcji. Jednocześnie nie powinniśmy zapominać o rozwoju marki: skoro marka musi w jakiś sposób wyróżniać się spośród ogromnej liczby innych nazw (na przykład cena, jakość materiału lub nietypowy pomysł na projekt), będziesz musiał pomyśleć o koncepcji i przewagi konkurencyjne, a to z reguły zupełnie inne podejście do biznesu i zupełnie inne inwestycje.

Wymagania i dokumenty dotyczące produkcji laminatów

Produkcja laminatów wymaga znacznego zestawu papierów. Z reguły lista głównych dokumentów składa się z następujących dokumentów:

Certyfikat zgodności. Dotyczy wszystkich produkowanych towarów. Dziś jest emitowany przez niektóre firmy non-profit. Należy go zmieniać raz na trzy lata.

Licencja higieniczna. Wydawany jest przez Rospotrebnadzor. Okres ważności: 5 lat.

Certyfikaty na wszystkie surowce do produkcji, które muszą posiadać renomowani dostawcy. Proces certyfikacji trwa około trzech miesięcy. Firmy non-profit są bardziej aktywne i szybsze w przeprowadzaniu tych procedur.

Pozwolenie na produkcję od straży pożarnej.

Dokumenty do wynajmu lokalu. Wydawane są przez administrację miasta i wydział nabycia gruntów.

Umowy o świadczenie usług łączności: energii elektrycznej, gazu, łączności itp.

Biznes w produkcji laminatu: jak otworzyć, odnieść sukces i zarobić w tym kierunku?

Najnowocześniejszym i wygodnym materiałem dostępnym w segmencie podłogowym jest laminat, który występuje w postaci małych arkuszy z piórami i wpustami na krawędziach obwodu, służącymi do łączenia ze sobą. Ze względu na łatwość montażu, doskonałe właściwości techniczne i średnią kategorię cenową staje się najpopularniejszą podłogą.

Nowoczesny rynek powłok laminowanych reprezentują zarówno producenci krajowi, jak i zagraniczni. Konkurencja między nimi jest dość duża, ale mimo to nadal istnieje możliwość zajęcia segmentów wolnego rynku poprzez poszukiwanie ciekawych i nieoczekiwanych rozwiązań projektowych lub własną politykę cenową.

Rentowność i aspekty finansowe w produkcji laminatów.

Według wstępnych szacunków rentowność tego rodzaju działalności jest dość wysoka i sięga około 30-35%. Mały zakład jest w stanie wyprodukować do 15 milionów metrów kwadratowych laminatu rocznie.

Jednocześnie koszt najprostszej linii produkcyjnej wyniesie około 20 milionów rubli. Teraz do tej kwoty należy dodać koszty wynajmu warsztatów i opłacania rachunków za media, wydawania pozwoleń i zaświadczeń, wynagrodzenia personelu oraz koszt surowców. Nie zapomnij dodać kolejnych 30% do powstałej kwoty - będą to środki na nieprzewidziane wydatki. Kwota okazuje się imponująca, ale nie to jest główną trudnością.

Trudności, z którymi boryka się każdy, kto chce rozpocząć produkcję laminatu

Główną trudnością, na jaką napotykają przedsiębiorcy decydujący się na otwarcie tak poważnego biznesu, jest brak wysokiej jakości surowców, które trzeba kupować za granicą. Można oczywiście znaleźć krajowych dostawców, ale ich surowce będą nadawać się tylko do laminatu klasy ekonomicznej i znalezienie tych dostawców też jest problemem: nie ma ich aż tak wielu.

Kolejnym problemem w organizacji działalności zajmującej się produkcją podłóg laminowanych jest brak norm i standardów w rosyjskim ustawodawstwie dotyczącym produkcji tego rodzaju materiałów. Tymczasem kwestia ta jest bardzo dotkliwa, gdyż technologia produkcji zakłada wykorzystanie formaldehydów, które znajdują się w płytach wiórowych. Z tego powodu przedsiębiorcy muszą skupić się na istniejących standardach opracowanych w innych krajach.

Dokumenty wymagane do otwarcia produkcji laminatu

Aby biznes zaczął w pełni funkcjonować, trzeba wcześniej zadbać o pakiet pozwoleń, których koszt może sięgać nawet kilku tysięcy dolarów. Poza tym uzyskanie wszystkich pozwoleń i zatwierdzeń może zająć kilkadziesiąt miesięcy. Oto lista organizacji, z którymi będziesz musiał się skontaktować, aby uzyskać pozwolenia:

- urząd burmistrza, jego komisja przydziału gruntów, jego wydział budowlany;

- straż pożarna, inspekcja sanitarno-epidemiologiczna;

- media publiczne (ogrzewanie, gaz, woda, elektrycy, komunikacja).

Po uruchomieniu warsztatu może być również potrzebne pozwolenie służb ochrony pracy i wydziału ochrony środowiska.

Aby nie tracić dużo pieniędzy i czasu na papierkową robotę, można od razu znaleźć miejsce na warsztat w gotowym warsztacie stolarskim i tam umieścić produkcję.

Pomieszczenia, urządzenia, surowce do produkcji podłóg laminowanych

Warto wiedzieć, że do uruchomienia w pełni funkcjonującego zakładu potrzebna będzie spora powierzchnia – ok. 2 – 2,5 tys. mkw. Ponadto pomieszczenie to powinno być suche, dobrze wentylowane i ogrzewane, ponieważ laminat jest materiałem kapryśnym, który nie lubi wilgoci. Należy to wziąć pod uwagę, aby zminimalizować liczbę odrzuconych produktów.

Sprzęt potrzebny do produkcji to linia produkcyjna, która składa się z dwustronnej maszyny profilowej, automatycznego czyszczenia, maszyny pakującej, automatycznego podawania/załadunku i automatycznego układania w stosy. Ponadto do przenoszenia produktu prawdopodobnie będziesz potrzebować wózka widłowego.

Głównymi dostawcami linii technologicznych do produkcji podłóg laminowanych są firmy: Barberan (Hiszpania), Bürkle (Niemcy), LEDINEK (Rosja, Moskwa) i inne. Lista firm dostarczających sprzęt jest niewielka. W sumie jest około 10–15 przedsiębiorstw.

Nieco gorzej jest z dostawcami surowców. Na uwagę zasługują tylko cztery firmy: Elesgo i Homanit (w Niemczech), Korosten MDF Plant (Ukraina) i LPK MDF (Rosja, obwód Tiumeń).

Personel potrzebny do produkcji laminatu

Kwestia personelu jest dość złożona, ponieważ obecnie dość trudno jest znaleźć wykwalifikowany personel. Prawdopodobnie będziesz musiał wybrać najbardziej odpowiednich kandydatów, aby ich dalej szkolić, ponieważ niektórzy z nich będą musieli pracować na skomplikowanym sprzęcie.

Przede wszystkim musisz zrekrutować do swojej firmy pracowników, którzy będą serwisować i monitorować cały proces eksploatacji sprzętu. Trudno podać konkretną poradę dotyczącą liczby personelu - lepiej dowiedzieć się od producenta tego sprzętu, ile osób ma pracować przy linii.

Ponadto ważne jest, aby nie zapomnieć zatrudnić elektryka do naprawy i konserwacji szczególnie złożonego sprzętu.

Nie zapomnij o zorganizowaniu magazynu gotowych produktów i zatrudnieniu osoby odpowiedzialnej za organizację jego pracy. Taki pracownik może przejąć obowiązki związane z przyjmowaniem, wysyłaniem towarów, wydawaniem produktów kupującemu oraz prowadzeniem dokumentacji. Dodatkowo mógł łączyć te obowiązki z obowiązkami kierowcy wózka widłowego.

Kolejną ważną osobą w personelu każdej firmy produkcyjnej jest dostawca.

Nie zapomnij o menedżerach obsługi klienta, a także księgowych. Zamiast organizować dział księgowy, możesz skontaktować się z dowolną firmą świadczącą usługi outsourcingowe i zawrzeć z nią umowę na usługi księgowe. W niektórych przypadkach okazuje się to tańsze niż utrzymanie kadry księgowych.

Ponownie trudno jest udzielić porady dotyczącej poziomu zatrudnienia. Aby wyciągnąć konkretne wnioski, musisz ocenić wydajność swojego przedsiębiorstwa. Na początek możesz zatrudnić minimalną liczbę pracowników, a następnie, w zależności od sytuacji, dodać brakującą liczbę.

Jak przyciągnąć klientów i zwiększyć sprzedaż

Najłatwiejszym sposobem na zwiększenie sprzedaży własnych produktów jest rozwój własnej sieci dealerskiej. Warto to robić już przy organizacji procesu produkcyjnego, gdyż ze względu na dużą konkurencję w tym segmencie wykładzin podłogowych znalezienie kanałów dystrybucji może zająć dużo czasu.

Główne kanały sprzedaży Mogą istnieć różne hipermarkety, które wynajmują swoją powierzchnię handlową producentom i hurtownikom posiadającym własne sklepy z materiałami budowlanymi. Ta metoda marketingu produktów ma swoje zalety i wady.

Istnieje duże ryzyko, że Twój wysokiej jakości produkt zaginie wśród ogromnej różnorodności produktów konkurencji, ale z drugiej strony może się to okazać jedyną szansą na sprzedaż produktu, zwłaszcza gdy przedsiębiorstwo jest młode. W tym przypadku ważna jest jak najściślejsza komunikacja z hurtownikami, którzy z reguły preferują niedrogie towary.

Inną metodą, ale mniej skuteczną niż poprzednia, są mailingi, osobiste spotkania z menadżerami sprzedaży, „gorące” rozmowy telefoniczne i tak dalej.

Innym sposobem na wyrażenie siebie i swoich produktów jest udział w różnego rodzaju wystawach, które nie tylko pozwalają na zapoznanie konsumentów z Twoimi produktami, ale także pozwalają na zawarcie zyskownych umów na dostawę Twojego towaru.

Innym sposobem jest montaż różnorodnych stojaków i słupków reklamowych w zatłoczonych miejscach.

Istnieją oczywiście inne sposoby. Możesz na przykład zintegrować swoją firmę z sieciami społecznościowymi, tworząc grupę i zdobywając dużą liczbę subskrybentów - potencjalnych odbiorców. I za pomocą różnych postów zgłaszaj swoje wiadomości i w ten sposób wyrabiaj pozytywną opinię o Tobie. Ta metoda może być bardzo skuteczna lub nieskuteczna. Najważniejsze, że wymaga kompetentnego podejścia i pracy wysoko wykwalifikowanego specjalisty.

Aby Twój biznes związany z podłogami laminowanymi był rentowny, nie wystarczy po prostu uruchomić go na produkcji i pozyskać kadrę. Tutaj ważną rolę odgrywa analiza rynku i identyfikacja potrzeb Twoich potencjalnych konsumentów, a także kompetentna polityka cenowa.

Najważniejsze są jednak jasne i przemyślane posunięcia marketingowe oraz dobry biznesplan, a reszta przyjdzie sama.

Załączniki: od 10,2 miliona rubli

Zwrot: od 12 miesięcy

Wśród dzisiejszych materiałów podłogowych laminat jest bardzo powszechny, mimo że produkowane są podłogi samopoziomujące i korek. To laminat, który wykorzystuje się w 60% biur, mieszkań i innych pomieszczeń. Dlaczego przez 20 lat nie straciło na znaczeniu? Odpowiedź jest prosta: jego właściwości, długa żywotność, praktyczność i wygląd wyróżniają go na tle innych materiałów. Dzisiaj przeanalizujemy organizację produkcji laminatu.

Koncepcja biznesowa

Zanim podejmiesz się tego pomysłu na biznes, musisz zrozumieć, że „pasujesz” do organizacji całego zakładu. Będą duże inwestycje, duże tereny, duży sprzęt. Tylko przy pomocy imponujących komponentów można osiągnąć dobre wyniki w tej niszy.

Cały schemat biznesowy w prostym języku będzie brzmiał tak: „Szukamy surowca (drewna), produkujemy laminat w kilku etapach na naszym sprzęcie, gotowy produkt sprzedajemy albo do sieci handlowych, albo współpracujemy bezpośrednio z klientami. ” Wszystko brzmi niezwykle prosto, ale już na pierwszych etapach uruchomienia zaczniesz rozumieć, że jest to dalekie od prawdy. Ponieważ będziesz zakładał cały zakład produkcyjny, w projekt zaangażowany będzie cały zespół pracowników. Odgrywają najważniejszą rolę w całym biznesie.

Co będzie potrzebne do wdrożenia?

Każda duża firma wymaga wiedzy i umiejętności. Aby zająć się produkcją laminatów, trzeba najpierw poznać technologię produkcji w najdrobniejszych szczegółach. Jest to fundament, na którym będzie opierał się wybór sprzętu, wybór surowców i jego dostawcy. Główne etapy produkcji:

- produkcja płyt pilśniowych;

- impregnacja górnych warstw specjalnymi substancjami;

- połączenie 4 warstw pod wpływem pras i wysokiej temperatury;

- deski okładzinowe;

- cięcie płyty;

- przemiał.

Na każdym etapie będziesz musiał znaleźć sprzęt, który kosztuje dużo pieniędzy. Ponadto musisz znaleźć duże pomieszczenie, w którym będzie znajdować się cały sprzęt, lub możesz skorzystać z zakupu zakładu do obróbki drewna. Kolejną ważną umiejętnością, którą trzeba posiadać na starcie, jest umiejętność zarządzania ludźmi, organizowania ich pracy, umiejętność ich motywowania i stymulowania. Będziesz mieć pod swoją opieką co najmniej 15 pracowników. Są to główne punkty, które powinny być latarnią morską rozpoczynającą się w tej niszy.

Instrukcje uruchamiania krok po kroku

Jeśli jest wiele niuansów, nie można obejść się bez planu krok po kroku. Bardzo ważne jest, aby robić wszystko krok po kroku. Uruchomienie zajmie mniej czasu, wiele pułapek zostanie pominiętych, a Twoje nerwy będą bardziej nienaruszone.

- Uzyskanie zezwolenia na prowadzenie działalności gospodarczej. Według własnego uznania, indywidualny przedsiębiorca lub LLC, każdy ma swoje zalety i wady w stosunku do drugiego. Częściej w przypadku dużych przedsiębiorstw ludzie tworzą spółkę LLC.

- Posadzki tej nie można wykonać w żadnym pomieszczeniu podziemnym. Tutaj potrzebny jest duży obszar. Warto skupić się przede wszystkim na produkcji na dużą skalę. W naszym przypadku powierzchnia musi wynosić co najmniej 2000 metrów kwadratowych. Znalezienie takiego nie będzie łatwe. Ale jeszcze trudniej znaleźć pokój tej wielkości poza granicami miasta. Naszym priorytetem jest produkcja poza miastem, tak aby nie przeszkadzać ludziom. W przeciwnym razie przyciągnie to uwagę agencji rządowych i różnych inspektorów.

- Wybór sprzętu. Są tu dwie ścieżki rozwoju: albo kupujesz nowy sprzęt, albo szukasz sprzętu używanego. Nasza rada: tylko nowy sprzęt, aby uniknąć różnych problemów w przyszłości. Zadanie drugie: czy kupić automatyczną linię czy półautomat do produkcji laminatu? W obu przypadkach koszt jest równie wysoki. Główne komponenty są również podobne i wykonują te same zadania: laminowanie; piłowanie; przemiał; pakiet; Czasami po laminowaniu dodaje się chłodzenie. Wszystkie maszyny i tak zostaną wykonane na zamówienie. Jeśli znajdziesz go w magazynie u dowolnego dostawcy, transport zajmie od 1 do 3 miesięcy.

- Dostawa drewna. Aby laminat był wysokiej jakości, jego elementy muszą spełniać normy. Do produkcji laminatu bardzo często przedsiębiorcy wykorzystują surowce z zagranicy. Wynika to ze złego przetwarzania i przechowywania drewna. Dlatego przed rozpoczęciem produkcji należy odwiedzić dostawców i samodzielnie ocenić stan drewna. Można kupić drewno w oryginalnej postaci lub zakupić je bezpośrednio do maszyny.

- Personel. Jak już powiedzieliśmy, wszystkie prace będą wykonywane przez pracowników w zespole liczącym 15 lub więcej osób. Każdy ma swoje zadanie: pracę na maszynach, pakowanie, pakowanie, załadunek czy pracę w magazynie. Osoby, które będą obsługiwać maszyny, będą musiały zostać przeszkolone w zakresie obsługi.

- Reklama i sprzedaż towarów. Najlepszą opcją jest Internet, ponieważ można tam znaleźć duży ruch klientów. Pomoże Ci w tym Twoja własna strona internetowa. Jeśli chodzi o sprzedaż, możesz pracować zarówno przy dostawach detalicznych, jak i hurtowych. Trudno będzie jednak wejść do dużych sieci handlowych.

Obliczenia finansowe

Kapitał początkowy

Próg finansowy wejścia jest wysoki, co natychmiast eliminuje tych, którzy lubią łatwe pieniądze. Na początek będziesz musiał wydać pieniądze na:

- zakup lokalu - od 3 000 000 rubli;

- naprawy, dekoracja pomieszczeń - od 400 000 rubli;

- zakup linii lub maszyn – 6 000 000 rubli;

- wyszukiwanie dostawców, zakup partii testowej - od 500 000 rubli;

- rejestracja indywidualnego przedsiębiorcy – 4500 rub.;

- tworzenie zasobów informacyjnych i wyszukiwanie klientów - od 300 000 rubli.

W rezultacie minimalna kwota na uruchomienie wynosi 10,2 miliona rubli.

Miesięczne wydatki

Najprostszym sposobem wyświetlenia miesięcznych wydatków jest forma tabeli:

Zatem miesięczny koszt zaczyna się od 1 300 000 rubli.

Ile możesz zarobić?

Nie da się mówić o dokładnej liczbie. Takie przedsiębiorstwo jest w stanie wyprodukować miesięcznie od 10 000 metrów kwadratowych laminatu. 1 metr po sprzedaży będzie kosztować średnio 250 rubli. Miesięczny przychód w tym przypadku wyniesie 2 500 000 rubli, z czego 1 milion to zysk netto. Wtedy możemy śmiało mówić o zwrocie inwestycji przedsiębiorstwa już po pierwszym roku działalności.

Ryzyko i wady

Wadą tej niszy jest wysoka bariera wejścia. A takie inwestycje nie gwarantują dochodu, bo konkurencja jest bardzo duża. Istnieje ryzyko, że marka pozostanie nieznana na zawsze. Warto rozwijać i rozpowszechniać markę osobistą, aby ludzie o niej wiedzieli.

Surowce również mogą Cię zawieść, dlatego szukaj renomowanych dostawców drewna.

Konkluzja

Aby osiągnąć dobre wyniki w branży podłóg laminowanych, trzeba być doświadczonym i wykwalifikowanym przedsiębiorcą. Tylko nieliczni będą w stanie walczyć z dużą konkurencją, większość uzyska niskie dochody. Chcesz być na szczycie Olimpu? Produkuj przyjazne dla środowiska, wysokiej jakości podłogi laminowane. Wtedy klient będzie zachwycony!

przeznaczone do ochrony przed wpływami zewnętrznymi.

To specjalny papier imitujący strukturę i kolorystykę różnego rodzaju drzew czy płytek ceramicznych.

Podstawą laminatu jest płyta pilśniowa o dużej gęstości.

przeznaczone do zabezpieczenia płyt HDF przed odkształceniami oraz zabezpieczenia laminatu przed wilgocią.

Za pomocą tych zamków panele laminowane są szczelnie łączone ze sobą bez użycia kleju.

Z płyty HDF z impregnacją wierzchnich warstw – jest to proces składający się z następujących etapów:

okładzina płyty;

cięcie i frezowanie paneli;

pakiet.

Impregnacja to impregnacja materiału specjalnymi związkami. Wierzchnie warstwy laminatu są impregnowane żywicami z różnymi dodatkami, które po utwardzeniu tworzą trwałą warstwę. Wytrzymałość i odporność na zużycie wierzchniej warstwy laminatu, a co za tym idzie i jego klasa, zależą od składu kompozycji impregnacyjnych. Zasadniczo producenci laminatów nie impregnują wierzchnich warstw, ale kupują je w stanie gotowym.

produkuje laminat bezpośrednio prasowany DPL. Dzięki technologii DPL wszystkie warstwy laminatu są jednocześnie ściskane w wysokich temperaturach. Ta technologia produkcji laminatów nie wykorzystuje kleju, gdyż stosowane są warstwy, które zostały poddane procesowi impregnacji, który topi i skleja powierzchnie podczas prasowania na gorąco (do 200°C). Po utwardzeniu żywica i nakładka stają się monolityczną warstwą powierzchniową laminatu.

Aby otrzymać płytę laminowaną należy okleić płytę HDF foliami papierowo-żywicznymi oraz nakładką.

Ostatnim ważnym etapem produkcji jest wytworzenie laminatu o wymaganym rozmiarze. Za pomocą urządzenia do cięcia laminatów arkusze laminatu są przycinane do wymaganych wymiarów. Każdy producent laminatów ma swoje własne rozmiary laminatów. Po pocięciu na płyty za pomocą urządzenia frezującego z krawędzi laminatu wycina się pióro i wpust. Nowoczesne płyty HDF umożliwiają wycinanie pióra i wpustu o określonym profilu, które nazywane są zamkami laminatowymi. Za pomocą tych zamków panele laminowane są szczelnie łączone ze sobą bez użycia kleju. Jakość, wytrzymałość i szczelność połączenia paneli laminowanych zależy od jakości zamka laminatu i wytrzymałości płyty HDF.

Gotowy laminat pakowany jest w kurczliwą folię polietylenową (PE).

Składa się z:

1. Laminator ZYX1400; ZYX1600.

2. Przecinarki do laminatu DP-2700.

3. Linia do frezowania zamka zatrzaskowego na laminacie FHZ525+FHH625.

4. Maszyna do pakowania w laminaty TS-200.

Wydajność linii na zmianę (8 godzin) wynosi: 700 m2. Wymagana powierzchnia warsztatu (bez magazynu wyrobów gotowych): 450 m2.

Automatyczny składa się z następujących głównych elementów:

1. .

2. Linia chłodzenia wentylatora.

3. Linia do cięcia laminatu.

4. Linia do frezowania zamków laminowanych.

5. Linia do pakowania podłóg laminowanych.

Wydajność linii na zmianę (8 godzin) wynosi: 1000 m2. Wymagana powierzchnia warsztatu (bez magazynu wyrobów gotowych): 900 m2.

Stosowany do produkcji laminatu. produkowane na różne rozmiary płyt HDF: 2800×2070 mm, 2440×1220 mm, 2440×2070 mm, 2620×2070 mm. Prasy wysokociśnieniowe „ZYX” charakteryzują się różną wydajnością i siłą prasowania i są dostarczane ze stołem podającym i odbierającym.

| Całkowite ciśnienie (t) | 1400 | 1600 |

| Ciśnienie właściwe (kg/cm2) | 27,4 | 27,4 |

| Układ cylindrów |

szczyt | szczyt |

| Średnica cylindrów hydraulicznych (mm) |

340 | 380 |

| Liczba cylindrów hydraulicznych (szt.) |

6 | 6 |

| Produktywność (szt./dzień) | 1200 |

1200 |

| Rozmiar płyty (mm) |

2440x1220 |

2620x2070 |

| Maksymalny otwór płyty (mm) | 200 |

200 |

| Moc kotła (kW) | 31 | 31 |

| Wymiary (mm) | 3300x2000x3500 | 3700x2200x3500 |

| Masa maszyny (kg) | 17000 | 20000 |

Przeznaczone do poprzecznego cięcia laminatu na żądany wymiar. Każdy producent ma swoje własne rozmiary laminatów.

| Maksymalna szerokość płyty (mm) |

2700 |

| Maksymalna wysokość cięcia (mm) | 30 |

| Średnica piły (mm) |

180-250 |

| Średnica mocowania piły (mm) |

75 |

| Prędkość obrotowa piły (obr/min) |

2500 |

| Całkowita moc (kW) | 23,7 |

| Prędkość podawania (m/min) |

3-15 |

| Wymiary (mm) | 2000x3300x1350 |

| Masa maszyny (kg) | 3450 |

Przeznaczone do wzdłużnego cięcia laminatu na wymiary wymagane do późniejszego frezowania laminatu.

| Maksymalna szerokość płyty (mm) | 1250 |

| Wysokość cięcia (mm) | 6-20 |

| Średnica piły (mm) | 300 |

| Średnica mocowania piły (mm) | 80 |

| Prędkość obrotowa piły (obr/min) | 2900 |

| Moc zasilania (KW) | 1,1 |

| Moc silnika głównego (KW) | 15 |

| Prędkość podawania (m/min) | 10-40 |

| Wymiary (mm) | 1350x1200x1350 |

| Masa maszyny (kg) | 600 |

Automatyczna linia szybkobieżna przeznaczona jest do produkcji zamka (Click) na laminacie. Wyposażona jest w dodatkowe wrzeciona tnące, co eliminuje odpryski na całym obwodzie obrabianego przedmiotu i gwarantuje wysoką jakość gotowego produktu. Powierzchnia robocza stołu wyposażona jest w płytki z węglików spiekanych, co zapewnia trwałość sprzętu i zmniejsza zużycie powierzchni stołu. Stół odbiorczy wyposażony jest w automatyczny podajnik detali zwiększający prędkość posuwu do 80 m/min.

|

Niemiecki silnik elektryczny SEW o wysokim momencie obrotowym i wbudowanym przemysłowym regulatorze posuwu PID, osiągający wysoką prędkość posuwu 80 m/min. |

|

Firma V-HOLD opracowała precyzyjne prowadnice liniowe z wkładkami węglikowymi do posuwów o dużej prędkości (zwiększają odporność na zużycie i zmniejszają tarcie stołu). |

|

System sterowania – SIEMENS z wielofunkcyjnym i intuicyjnym interfejsem, łatwy w zarządzaniu i konfiguracji. |

|

Francuski system przygotowania powietrza Legris. |

|

dostawa narzędzi diamentowych. |

|

Kontrola wielkości materiału wejściowego zapewniająca bezpieczną pracę. |

|

System nadmuchu powietrza pod wysokim ciśnieniem, który usuwa kurz i wióry z prowadnic i stołu. |

|

Kontrola grubości detalu za pomocą frezu czopowego. |

|

Twardość okładki stołu to HV-700-1000, poziom twardości to YG8. |

|

Opatentowane wrzeciona pionowe do precyzyjnego frezowania części. |

|

Pyłoszczelne falowniki firmy SIEMENS. |

|

Połączony system podawania rozkłada nacisk równomiernie na całej powierzchni obrabianego przedmiotu. |

| Dane techniczne | |

| Prędkość podawania (m/min) | 20-80 |

| 0,75 | |

| Wymiary (mm) | 3100x600x1400 |

| Maksymalna szerokość obróbki (mm) | 250 |

| Minimalna szerokość obróbki (mm) | 95 |

| Prędkość podawania (m/min) | 20-80 |

| Moc napędu posuwu (KW) | 9 |

| 6000-8000 | |

| 6x8KW | |

| 4x6,5KW | |

| 1,5 | |

| Średnica wrzeciona (mm) | 40 |

| 280 | |

| 120 | |

| Całkowita moc (kW) | 83 |

| Prędkość podawania (m/min) | 20-80 |

| Całkowita moc (kW) | 2 |

| Wymiary (mm) | 2880x600x1400 |

| Maksymalna długość przedmiotu obrabianego (mm) | 2500 |

| Minimalna długość przedmiotu obrabianego (mm) | 400 |

| Prędkość podawania (m/min) | 10-60 |

| Moc napędu posuwu (KW) | 5,5 |

| Prędkość wrzeciona (obr/min) | 6000-8000 |

| Moc wrzeciona pionowego | 6x6,5KW |

| Moc wrzecion wykańczających „Kliknij” | 4x6,5KW |

| Moc silnika regulacji szerokości (KW) | 1,5 |

| Średnica wrzeciona (mm) | 40 |

| Średnica narzędzia na wrzecionach (mm) | 220-250 |

| Średnica rurek zasysających (mm) | 120 |

| Całkowita moc (kW) | 92,6 |

Przeznaczone do półautomatycznego pakowania gotowego laminatu w termokurczliwą folię PE.