Una buena máquina de soldar facilita mucho el trabajo en metal. Le permite conectar y cortar varias piezas de hierro, que se diferencian por su espesor y densidad del acero.

Las tecnologías modernas ofrecen una gran selección de modelos que difieren en potencia y tamaño. Los diseños confiables tienen un costo bastante alto. Las opciones económicas suelen tener una vida útil corta.

Nuestro material proporciona instrucciones detalladas sobre cómo hacer una máquina de soldar con sus propias manos. Antes de iniciar el proceso de trabajo, se recomienda familiarizarse con el tipo de equipo de soldadura.

Tipos de maquina de soldar

Los dispositivos de esta tecnología son de varios tipos. Cada mecanismo tiene unas características que se reflejan en el trabajo realizado.

Las máquinas de soldar modernas se dividen en:

- modelos CC;

- con corriente alterna

- trifásico

- vector

El modelo AC se considera el mecanismo más simple que puede fabricar usted mismo fácilmente.

Una máquina de soldar simple le permite realizar trabajos complejos con hierro y acero fino. Para ensamblar una estructura de este tipo, es necesario tener un determinado conjunto de materiales.

Estos incluyen:

- alambre para enrollar;

- Núcleo fabricado en acero transformador. Es necesario para enrollar el soldador.

Todas estas piezas se pueden adquirir en tiendas especializadas. Una consulta detallada con especialistas le ayudará a tomar la decisión correcta.

diseño de CA

Los soldadores experimentados llaman a este diseño transformador reductor.

¿Cómo hacer una máquina de soldar con tus propias manos?

Lo primero que debes hacer es fabricar correctamente el núcleo principal. Para este modelo, se recomienda elegir un tipo de pieza de varilla.

Para hacerlo necesitarás placas de acero transformador. Su espesor es de 0,56 mm. Antes de comenzar a ensamblar el núcleo, debes observar sus dimensiones.

¿Cómo calcular correctamente los parámetros de una pieza?

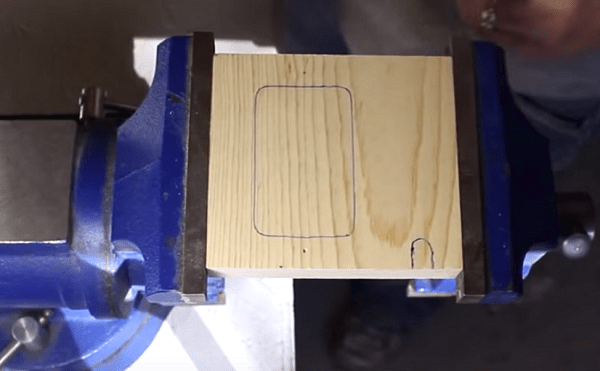

Todo es bastante sencillo. Las dimensiones del orificio central (ventana) deben acomodar todo el devanado del transformador. La foto de la máquina de soldar muestra un diagrama detallado del montaje del mecanismo.

El siguiente paso es montar el núcleo. Para hacer esto, tome placas de transformador delgadas, que se conectan entre sí hasta alcanzar el espesor requerido de la pieza.

A continuación, enrollamos un transformador reductor que consta de vueltas de cable delgado. Para ello, haga 210 vueltas de alambre fino. Del otro lado se realiza un devanado de 160 vueltas. Los devanados primarios tercero y cuarto deben contener 190 vueltas. Después de esto, se adhiere un platino grueso a la superficie.

Los extremos del alambre enrollado se aseguran con un perno. Marco su superficie con el número 1. Los siguientes extremos del cable se fijan de manera similar con las marcas correspondientes aplicadas.

¡Prestar atención!

La estructura terminada debe contener 4 pernos con diferente número de vueltas.

En el diseño terminado, la relación de bobinado será del 60% al 40%. Este resultado garantiza el funcionamiento normal del dispositivo y una buena calidad de la fijación por soldadura.

Puede controlar el suministro de energía eléctrica cambiando los cables a la cantidad de bobinado requerida. No se recomienda sobrecalentar el mecanismo de soldadura durante el funcionamiento.

Aparato de corriente continua

Estos modelos le permiten realizar trabajos complejos en chapas de acero gruesas y hierro fundido. La principal ventaja de este mecanismo es su sencillo montaje, que no requiere mucho tiempo.

El invector de soldadura es un diseño de devanado secundario con un rectificador adicional.

¡Prestar atención!

Estará hecho de diodos. A su vez, deben soportar una corriente eléctrica de 210 A. Para ello son adecuados los elementos marcados con D 160-162. Estos modelos se utilizan con bastante frecuencia para trabajos a escala industrial.

El inyector de soldadura principal está fabricado a partir de una placa de circuito impreso. Esta máquina de soldar semiautomática puede soportar sobrecargas de energía durante un funcionamiento prolongado.

Reparar una máquina de soldar no será difícil. Aquí basta con sustituir la zona dañada del mecanismo. En caso de avería grave, es necesario reinstalar los devanados primario y secundario.

Foto de una máquina de soldar de bricolaje.

¡Prestar atención!

Las piezas metálicas que necesitan soldadura ocurren con mucha frecuencia entre personas que viven en una casa privada. Por eso el número de soldadores novatos está creciendo exponencialmente. Después de comprar una máquina de soldar, debe aprender a utilizarla correctamente. Si bien no hay dificultades para aprender a usar una amoladora angular, un taladro percutor o un taladro, no muchos principiantes saben soldar en casa.

¿Qué es la soldadura de metales?

Una de las opciones para unir dos o más piezas metálicas es la soldadura. Este método se caracteriza por su fiabilidad, eficiencia y alta velocidad de trabajo. El principio de unión se basa en el hecho de que dos piezas se fusionan en el punto de unión. Esto se logra debido al hecho de que el metal está expuesto a temperaturas elevadas.

Una vez formado el arco, el metal comienza a fundirse. Debido al hecho de que durante la soldadura se crea un arco, este método de unión se denomina soldadura por arco eléctrico. Cómo utilizar correctamente la soldadura por arco eléctrico, veamos los detalles. Inicialmente, cabe señalar que cuando se trabaja con herramientas de soldadura, se requiere el uso de una máscara oscurecedora especial. Esta máscara sirve para eliminar el impacto negativo en los ojos de la radiación brillante que se produce durante el trabajo. Además, la mascarilla elimina la posibilidad de que chispas y metal derretido entren en contacto con tu cara.

¿Qué tipos de herramientas de soldadura existen?

Antes de aprender a soldar en casa, veamos los tipos de herramientas de soldadura eléctricas. El arco que se produce cuando el metal se funde se puede formar de dos maneras: utilizando corriente continua y alterna. Si la soldadura se realiza con corriente alterna, esto indica el uso de transformadores. Los dispositivos inversores cocinan con corriente continua.

Transformadores para soldar Cada vez se utilizan menos, ya que están siendo sustituidos por inversores más eficientes, fiables, económicos y ligeros. Los tipos de dispositivos transformadores se sueldan con corriente alterna, lo que provoca saltos de arco. Los dispositivos transformadores son pesados porque se basan en núcleos metálicos con devanados de cobre.

Si hablamos de otras desventajas de las máquinas de soldar con transformadores, entonces tienen muchas:

- Hace ruido al trabajar

- La red “se sienta” al realizar el trabajo, por lo que se observan caídas de voltaje que afectan negativamente el funcionamiento de los electrodomésticos.

- Es muy difícil para los principiantes dominar la técnica de soldadura de transformadores.

Si hablamos de ventajas, entonces los dispositivos transformadores también las tienen. Son fáciles de usar, duran casi para siempre y no son caros.

Dispositivos inversores operar en red de 220V AC. Su principal diferencia con los dispositivos transformadores es su tamaño y peso. En lugar de un transformador voluminoso, el diseño de los dispositivos inversores utiliza una placa con elementos semiconductores. No sólo son pequeños en tamaño y peso, sino también fáciles de usar. Si va a aprender a trabajar con una máquina de soldar, se recomienda hacerlo utilizando un dispositivo inversor. Usando el ejemplo de los dispositivos de soldadura inverter, consideraremos el principio de aplicar costuras de soldadura para combinar dos piezas metálicas.

Cómo se produce la soldadura de metales

Para que se produzca un arco eléctrico, se necesitarán dos elementos por los que fluirá la corriente. Un elemento a través del cual fluye una carga negativa es una pieza de metal. El electrodo sirve como carga positiva. Un electrodo es un material consumible que consta de una base de acero y un revestimiento superficial en forma de una composición protectora especial.

Cuando un electrodo conectado al equipo toca una superficie metálica, elementos de diferente polaridad provocan la formación de un arco eléctrico. Una vez creado el arco, el metal y el electrodo se funden. La parte fundida del electrodo ingresa a la zona de soldadura, llenando así el baño de soldadura. Como resultado, se forma una soldadura a través de la cual se conectan las piezas metálicas. Es necesario conocer el principio de soldadura de metal para aprender a utilizar la soldadura. Si no comprende el principio de funcionamiento, tendrá que dominar las manipulaciones.

- Cuando se forma un arco eléctrico, el metal se funde, lo que provoca la formación de vapores o gases. Estos gases juegan un papel muy importante, ya que protegen al metal de los efectos negativos del oxígeno. La composición de los gases depende del tipo de capa protectora. La costura resultante llena el baño de soldadura durante la operación, proporcionando así una conexión confiable y segura.

- La costura de soldadura se forma cuando el baño se mueve. El baño aparece cuando el electrodo encendido se mueve, por lo que es muy importante controlar no solo la velocidad de movimiento, sino también el ángulo del electrodo.

- Una vez que la costura de metal se enfría, se forma una costra (escoria) en la superficie. Estos son los resultados de la combustión de gases que protegen al metal de los efectos del oxígeno. Tan pronto como el metal se enfría, la escoria se golpea con un martillo especial del soldador. Al tapizar, los fragmentos salen volando, así que asegúrese de usar gafas de seguridad para soldador cuando trabaje.

Habiendo comprendido la tecnología de unión de metal mediante una máquina de soldar, conviene pasar al procedimiento de formación. Antes de aprender a soldar, primero debes comprar equipo especial. Estos incluyen gafas de seguridad o máscara de soldador, guantes, así como monos y botas. Además de la máquina de soldar y los electrodos, necesitará un martillo. Si no se dedica a soldar de forma profesional, un martillo normal será suficiente.

Capacitación sobre cómo aprender a soldar metal.

Si es un soldador novato, antes de comenzar a trabajar con la máquina, debe realizar algunos trabajos preparatorios. Estos trabajos incluyen la preparación del lugar de trabajo. El lugar de trabajo debe estar bien iluminado y es mejor realizar el trabajo al aire libre para no intoxicarse con vapores metálicos.

Se recomienda practicar sobre una pieza de metal cuyo espesor debe ser de al menos 3-4 mm. Además, presta atención a sus dimensiones, ya que es muy incómodo estudiar una pieza pequeña. El material utilizado determina la rapidez con la que aprenderá a soldar correctamente.

Después de ponerse ropa protectora y una mascarilla, se debe empezar a trabajar. En este material veremos cómo hacer esto paso a paso, lo que permitirá a los soldadores novatos aprender no solo cómo soldar metal correctamente, sino también cómo soldarlo rápidamente mediante soldadura inversora.

Características de la conexión de electrodos.

Si va a aprender a soldar con una máquina de soldar, se recomienda hacerlo utilizando un electrodo universal con un diámetro de 3 mm. Antes de comenzar a trabajar, es necesario instalar el electrodo en un soporte especial de la máquina de soldar. Hay diferentes tipos de soportes: de resorte y de tornillo. Para fijar el electrodo en el soporte del resorte, deberá presionar el botón e insertar el dispositivo en el orificio abierto. Si el dispositivo utiliza un tipo de fijación del soporte con tornillo, entonces debe desenroscar el mango e insertar el electrodo en el orificio.

Una vez instalado el electrodo, se deben conectar los cables. Un cable con un electrodo se conecta al contacto positivo y el segundo cable se conecta al contacto negativo del dispositivo de soldadura, que tiene una abrazadera en el extremo para conectarse a la pieza que se está soldando. Esta polaridad de conexión es la más común y se llama recta. Si es necesario cocinar materiales inoxidables, se conecta una abrazadera al más y un electrodo al menos.

Que corriente configurar

Una de las condiciones importantes es aprender a elegir la corriente adecuada. Su valor depende directamente del espesor del metal a soldar y del diámetro correspondiente de los electrodos. A continuación se muestra una tabla de la que se selecciona el valor actual, dependiendo del espesor de las piezas de trabajo y el tamaño de los electrodos.

Según la tabla descrita anteriormente, debe establecer el valor actual apropiado y solo entonces comenzar las manipulaciones. A continuación, descubriremos cómo soldar metal correctamente con una máquina de soldar.

Empecemos a cocinar la pieza: cómo hacerlo correctamente.

Se produce un arco inmediatamente después de que el electrodo toca la pieza. Sin embargo, no puedes simplemente levantar y tocar, por lo que hay dos formas de tocar:

- Golpeando un electrodo en el exterior de la pieza de trabajo. Con este método, es necesario mover el electrodo a lo largo de la costura, eliminando así la posibilidad de que queden marcas.

- Golpear: requiere golpear la pieza con la punta del electrodo.

Rápidamente aparece un arco en el nuevo electrodo. Si el electrodo tiene una parte fundida, antes de encenderlo, debe golpear la pieza de trabajo con su punta. Antes de comenzar a trabajar, debe practicar cómo encender el electrodo. Si no domina las características de encendido del electrodo, simplemente no tiene sentido pasar a manipulaciones adicionales.

¿En qué ángulo se debe sostener el electrodo al soldar?

Al trabajar, es importante observar condiciones tales como el ángulo de inclinación del electrodo. Si desea aprender a soldar correctamente, debe saber lo siguiente: el electrodo debe estar inclinado hacia el soldador en un ángulo de 30 a 60 grados, como se muestra en la foto a continuación. La inclinación se selecciona en función de la necesidad de soldadura y de la corriente configurada.

En la foto de arriba, la primera ubicación se llama "ángulo posterior". Con él, el metal fundido se mueve detrás del electrodo. El electrodo debe moverse a una velocidad tal que la escoria fundida llene el baño. Con este método de cocción, se calienta una gran profundidad de metal.

Hay otra forma: "con un ángulo hacia adelante". Este método es menos popular y se utiliza para garantizar que el metal no se caliente demasiado. Normalmente, estas manipulaciones se llevan a cabo cuando se suelda un metal fino. En esta posición, la costura de soldadura se coloca detrás del electrodo inclinado. Este método produce un ángulo agudo del electrodo con respecto a la pieza.

Cómo se mueve el electrodo durante la soldadura.

Habiendo entendido la cuestión de cómo encender un arco de soldadura, así como las peculiaridades de sujetar el electrodo, puede ponerse manos a la obra. Cuando se enciende el arco, es necesario mantener el electrodo a una distancia de 2-3 mm del exterior de la pieza de trabajo. Aquí es donde entra en juego toda la habilidad del soldador. Para adquirir habilidades de soldadura, debes practicar sosteniendo un electrodo encendido. Toda la dificultad a la hora de mover el electrodo es que se debe tener en cuenta lo siguiente:

Aprender a trabajar con soldadura eléctrica no es difícil, pero antes de pasar a manipulaciones serias, es necesario adquirir experiencia. Para aprender a "colocar" costuras uniformes, primero debe dibujar una línea con tiza y luego navegar a lo largo de ella. Esto eliminará la necesidad de controlar la uniformidad de la costura en la etapa inicial de formación.

Soldar metal: algunas características importantes

Si ya ha aprendido a colocar una costura de soldadura, puede pasar a acciones más complejas. La conexión de dos piezas mediante soldadura tiene algunas características que es importante conocer para un principiante que intenta aprender a utilizar la soldadura. Estas son las siguientes características:

- Al conectar dos partes, es necesario tener en cuenta que pueden deformarse. Esto sucede debido al hecho de que cuando se tira de la costura, la pieza se mezcla.

- Para evitar la distorsión de las piezas que se van a conectar, primero deberá asegurarlas. Esto se hace de diferentes maneras: sujetando con abrazaderas y otras ataduras, así como con puntos de soldadura.

- La soldadura por puntos es el método más común para soldar dos piezas juntas. Se hace así: primero debe unir las piezas entre sí y conectarlas en esta posición mediante una conexión puntual. A continuación, suelde las piezas mediante una costura de soldadura.

Una vez que haya dominado la tecnología de uso de una máquina de soldar, puede pasar a realizar manipulaciones más complejas. Al soldar, es importante seguir las precauciones de seguridad para evitar la posibilidad de lesiones.

En resumen, cabe señalar que aprender a soldar en casa no es difícil. Para ello, se recomienda seleccionar el dispositivo adecuado y prepararse para el entrenamiento. Teniendo una máquina de soldar a tu disposición, solo queda aprender a utilizarla.

Esta es una pequeña clase magistral sobre soldadura por arco manual. En este artículo, intentamos prestar atención a los problemas y preguntas más comunes que enfrenta un soldador novato.

Cuando piensan en comprar una máquina de soldar "para el hogar, para la casa de campo", muchas personas comunes y corrientes rechazan esta idea porque dudan de poder dominar de forma independiente las complejidades de la soldadura por arco eléctrico. Todo el mundo sabe que los soldadores altamente calificados son creadores, una casta separada de artesanos. Mientras tanto, la realidad es que el uso de la soldadura en la construcción doméstica en la gran mayoría de los casos no requiere una calidad especial de la costura, y las uniones soldadas, de hecho, simplemente reemplazan los conjuntos de pernos y tornillos desmontables. Al mismo tiempo, por supuesto, un artesano novato no debe soldar, por ejemplo, una tubería de agua o una viga de piso cargada, porque las consecuencias pueden ser muy desagradables.

La mejor manera de aprender a cocinar es haciendo un curso. También es útil simplemente trabajar con un maestro experimentado durante algún tiempo para observar visualmente, en tiempo real, sus acciones, atormentarlo con preguntas y adoptar técnicas técnicas básicas. Pero ni siquiera esto es necesario; una formación teórica básica puede ser suficiente para salir y empezar a aprender por tu cuenta. Especialmente si, al elegir una fuente de energía para soldar, dio preferencia a los inversores, que actualmente son los más prácticos y muy indulgentes para un principiante. Ya hemos discutido las cuestiones de la elección del equipo de soldadura en el artículo “Cómo elegir un inversor de soldadura”. Consejos de un profesional." A continuación, hablaremos del tipo de soldadura más común: el arco eléctrico manual (MMA), destinado a unir piezas de acero estructural al carbono mediante electrodos revestidos de una sola pieza.

Preparación para soldar

Que necesitas equipar

Equipo

La soldadura es un proceso bastante dañino para los humanos, por lo que el maestro debe cuidar su protección. Tienes que empezar con la ropa. Se encuentran a la venta trajes de soldador resistentes al fuego, así como varias capas, delantales, etc. Las manos se protegen por separado para estos fines, necesitará calzas, manoplas o guantes especiales; No olvides tus zapatos, que deben ser altos para cubrir tus pantalones y resistentes al calor para soportar chispas calientes. Lo más importante es la protección de la vista. Para ello se han desarrollado los llamados filtros de luz que, instalados en la máscara, pueden proteger los ojos de las radiaciones nocivas, pero permiten ver claramente el baño de soldadura. Están numerados y divididos por tono. El sombreado de los filtros se selecciona de acuerdo con las condiciones de funcionamiento (intensidad del arco). A muchos maestros les gustan mucho las máscaras con filtros "camaleón". Los fabricantes de dispositivos pueden incluir algunos equipos, generalmente una máscara o guantes, pero estos dispositivos no siempre son de calidad normal.

Cables de alto voltaje

Además de la propia máquina de soldar (la fuente de corriente de soldadura), es necesario disponer de cables para transmitir energía al portaelectrodos y a la pinza de tierra (terminal de tierra). Se trata de conductores de cobre especiales con una gran sección transversal, diseñados para una determinada intensidad de corriente: cuanto mayor es la corriente, más grandes son los cables y mayor es la corriente para la que están diseñados. En condiciones domésticas, donde se utilizan inversores de potencia relativamente baja, los conductores con capacidad para corriente de hasta 200 A y una longitud de 2,5 a 4 metros son bastante adecuados. Como regla general, estos cables están incluidos en el kit, pero a veces es necesario comprarlos por separado.

Que lleva

Para conectar el inversor a la red (además de una toma de corriente confiable de 25 A con conexión a tierra, alimentada a través de un disyuntor automático de alta calidad), casi siempre es necesario llevarlo consigo. La sección transversal de cada uno de sus conductores no debe ser inferior a 2,5 mm 2. Su longitud puede alcanzar hasta cincuenta metros, pero cuanto más corto sea, más precisa será la corriente en la salida. En cualquier caso, el alargador debe estar completamente desenrollado del carrete para que no se sobrecaliente.

herramienta auxiliar

Al realizar trabajos de soldadura, una amoladora angular ("amoladora") siempre es útil; tanto las "grandes" como las "pequeñas" son mejores. Como equipo, conviene abastecerse de discos abrasivos tanto para cortar como para amolar. Para limpiar las piezas necesitas un cepillo metálico. Necesitarás un martillo para quitar la escoria. Para fijar de forma segura las piezas a soldar, es muy conveniente utilizar abrazaderas de metal, debido a los riesgos de temperatura, las de plástico no funcionarán. Mencionemos inmediatamente los andamios, que superan claramente a cualquier escalera de mano. Son necesarios para controlar completamente el proceso de soldadura en el sitio y servirán como lugar de trabajo si suelda piezas "sobre la mesa".

Electrodos

La clasificación de electrodos para soldadura MMA es muy extensa. Podemos resolver la mayoría de los problemas utilizando marcas tan populares como ANO, OZS, MP, que son muy adecuadas para la soldadura de CC con inversor. En cuanto al diámetro de la varilla, nuestro tamaño es “dos” y, algo menos, “tres”. Debe entenderse una regla de oro: el diámetro del electrodo se selecciona de acuerdo con el espesor del metal de las piezas a soldar y la corriente de soldadura se selecciona en función del diámetro del electrodo. Este es el criterio principal y básico, aunque también se tienen en cuenta la composición química del metal, la forma de los bordes, el tipo de conexión de las piezas y la posición de la soldadura en el espacio.

Aproximadamente, para metal con un espesor de 1,5 a 3 mm, es necesario tomar un electrodo con un diámetro de 2-2,5 mm. Se utilizan tres soldaduras para soldar metal de hasta 5 mm de espesor, y este será nuestro límite; las piezas más masivas estarán fuera de nuestro control, ya que el electrodo simplemente no calentará el metal de las piezas. La red interna de la casa no admitirá electrodos de 4 mm (la intensidad de la corriente es cercana a los 200 A y la carga se acerca a los 5 kW; la máquina se apagará) y sus capacidades rara vez son necesarias. Lea a continuación para saber cuánta corriente configurar.

Cómo preparar piezas

Procesamiento de costuras

La zona de unión de las dos piezas, donde se formará la costura de soldadura, se debe limpiar de suciedad y humedad, y los restos de óxido y pintura de los bordes se deben eliminar con un cepillo metálico (el metal a un par de centímetros de la unión debe limpiarse hasta que brille). Si el espesor de las piezas supera los 3 mm, se recomienda biselar los bordes, lo que permite una buena soldadura de la masa metálica.

Orientación de la pieza

Es más fácil realizar soldadura por arco manual si la soldadura está ubicada en una superficie horizontal (soldadura en posición hacia abajo). Con este método lo más conveniente es controlar el baño de soldadura. La gravedad actúa sobre la masa fundida de arriba a abajo, sin moverla, ayuda a que el metal de aportación del electrodo se transfiera a la soldadura creada por el usuario. Por eso, si es posible, es mejor para un principiante cocinar en la mesa y solo entonces ensamblar piezas más grandes "en el acto".

La posición vertical es más difícil, pero es común; con este método de orientación hay que cocinar vertical u horizontalmente en un plano vertical. En el primer caso, la costura se hace con mayor frecuencia de abajo hacia arriba, pero para el metal delgado es mejor moverse de arriba a abajo; de esta manera se calienta menos y hay menos riesgo de quemarse. Y la peculiaridad del segundo tipo de soldadura (horizontalmente sobre una superficie vertical) es que el baño de soldadura se "estira" perpendicularmente a la fuerza de gravedad, por lo tanto, para evitar que el metal fluya, la cantidad de masa fundida (tamaño del piscina de soldadura) debe ser mínima y el arco debe mantenerse lo más corto posible.

La soldadura de techos, por razones obvias, es la más difícil y menos productiva; es mejor que un no profesional no la realice.

También se debe tener en cuenta que al soldar, las piezas se pueden colocar entre sí de diferentes maneras. A partir de esto, se distinguen varios tipos de soldadura: a tope, superpuesta, de esquina, en T. La soldadura a tope se realiza con un electrodo “casi recto”; en los otros tres tipos el electrodo será inclinado, ya que es necesario soldar dos piezas ubicadas en planos mutuamente perpendiculares. Hay un problema: por ejemplo, si la conexión de las esquinas de las piezas se coloca sobre la mesa de la forma habitual, entonces en la sección vemos la letra L, es decir, el borde inferior, debido a la gravedad, caerá más hacia el Área del baño de soldadura. Por eso tiene sentido disponer las piezas “en un bote” (sección en forma de V), así ambos bordes quedarán bien cocidos.

Que corriente configurar

Ya hemos dicho que la corriente de soldadura se selecciona en función del espesor del electrodo. Para empezar, hay que tener en cuenta que técnicamente sólo el límite inferior de corriente está limitado. Por ejemplo, cuando se usa un dos, para obtener una buena costura, debe configurar el interruptor de intensidad de corriente en 70-80 amperios o más (cuanto más alto, antes se quemará el electrodo). Para tres, es adecuada una corriente de 100 a 140 A, para cuatro, 160 A. Primero, pruebe con una corriente ligeramente superior al mínimo y, si es necesario, aumente su valor. Una buena forma de saber si ha elegido el modo de potencia correcto es que el sonido de la soldadura debe ser un crujido en lugar de un gorgoteo o zumbido.

¿Con qué polaridad se debe conectar el portaelectrodos y tierra?

El inversor funciona con corriente continua, por lo que le permite conectar cables de alto voltaje en dos posiciones; puede aplicar "más" o "menos" al electrodo o a tierra. Si hay un plus en el electrodo (polaridad inversa), entonces se calienta más, y si hay un menos (polaridad recta), entonces la pieza se calentará. La polaridad inversa se utiliza con mayor frecuencia y es característica de la soldadura tradicional. La polaridad recta se utiliza para soldar láminas de metal a alta velocidad con electrodos especiales.

Trabajar con un arco de soldadura.

Después de completar todo el trabajo preparatorio, puedes comenzar a entrenar. Póngase lo más cómodo posible, preferiblemente siéntese, apóyese en la mesa, sujete la pinza del electrodo con ambas manos. A continuación, consideraremos los movimientos y técnicas básicos de la forma más sencilla: soldadura en la posición inferior, piezas a tope, dos electrodos, chapa (o placas), bordes rectos sin chaflanes, costura recta de una sola capa. Los puntos irán aproximadamente en el orden en que se realiza el trabajo, pero algunas acciones se realizan simultáneamente. Cada punto no necesariamente indica una acción, pero es un punto importante al que prestar atención.

1. Incendio provocado. Para que aparezca un arco (luz), es necesario realizar un movimiento de golpe con el electrodo a lo largo de la pieza, como si fuera una cerilla. Debe raspar en la dirección de la costura para que la pieza de trabajo no se dañe. El electrodo en sí debe estar ligeramente inclinado con respecto a la vertical (aproximadamente 30 grados).

2. Control del arco, formación del baño de soldadura. Tan pronto como el arco se enciende, lo llevamos al comienzo de la costura y esperamos hasta que el metal se derrita. Primero, aparece una mancha roja debajo del electrodo en 2-3 segundos; esto es quema de fundente; Luego se puede observar la aparición de una mancha de color amarillo anaranjado en la que se ven ondas: esto es metal derretido.

3. Posición del electrodo durante la formación del baño de soldadura. El electrodo está ubicado casi verticalmente, ligeramente inclinado hacia la dirección de la costura (25-40 grados). Se debe mantener una distancia de unos 3 milímetros entre el electrodo y las piezas, normalmente para ello se toca el metal de las piezas a soldar con el revestimiento.

4. Formación de costura, control del baño de soldadura. Entonces, un signo de la aparición de un baño de soldadura es la aparición de una mancha naranja con una superficie temblorosa. Desde el inicio del encendido del arco, aparece un baño (metal fundido) al cabo de 2-3 segundos, y debemos mover el electrodo uno o dos milímetros en la dirección de nuestra costura. Luego volvemos a esperar a que aparezca la mancha naranja, ahora tardará menos de un segundo. Así que poco a poco, milímetro a milímetro, nos vamos moviendo.

5. Posición, tipo de movimiento del electrodo al formar una costura.

En primer lugar, siempre debes mantener la inclinación correcta. Si inclina demasiado el electrodo, el arco empujará el baño de soldadura hacia atrás con su flujo, elevando la costura, complicando el calentamiento del metal. Un electrodo más vertical presiona el arco sobre el baño, aplanándolo. Así, la altura de la costura se puede manipular mediante la inclinación del electrodo; se considera más correcta una costura a ras de altura con las superficies a soldar. Sin embargo, hay que tener en cuenta que con un electrodo significativamente inclinado es más fácil controlar visualmente el estado del baño de soldadura.

En segundo lugar, no olvide mantener la separación del arco. El caso es que el electrodo se consume y hay que bajarlo constantemente, como dicen: “sumergido” en el baño de soldadura. Si el electrodo no se acerca lo más posible, no habrá metal para formar una costura y un espacio grande hará que el arco sea inestable. Tocar piezas demasiado abiertamente con el electrodo provocará un cortocircuito y se activará la protección del inversor. Tome la altura como guía cuando, con el electrodo inclinado, toque las piezas únicamente con el revestimiento del electrodo.

En tercer lugar, es mejor para un principiante elegir el tipo de movimiento de los electrodos, que es rectilíneo o, en casos extremos, con pequeños movimientos circulares (alrededor de la bañera) y al mismo tiempo con movimientos de traslación. Formamos las llamadas "escalas" que se superponen entre sí aproximadamente a la mitad. La mejor costura es aquella con escamas finas. Por cierto, más adelante dominarás todo tipo de zigzags y ochos, que son necesarios para trabajar con metal grueso.

Cuarto, velocidad de movimiento. El incumplimiento de este parámetro a menudo resulta en defectos importantes de soldadura: falta de penetración o quemado. Es imposible dar soluciones numéricas. Controle el estado (color) del área debajo del electrodo, muévase suavemente, no sobreexponga. Deténgase y observe las piezas de costura terminadas. Cuanto más delgado es el electrodo, menos calienta el metal y más lento se mueve. Obviamente, en situaciones límite (cuando las piezas se pueden soldar tanto de tres en tres como de dos en dos), es mejor para un principiante utilizar un electrodo más delgado y moverlo más lentamente. A medida que mejores tus habilidades, aumenta la corriente y utiliza un electrodo más grueso.

6. El control del baño de soldadura se realiza visualmente. Mire la bañera y la costura detrás de ella, no el arco en sí. Examine su costura para asegurarse de que tenga el mismo grosor y ancho (el ancho óptimo es de 0,8 a 1,5 veces el diámetro del electrodo) con un mínimo de defectos (GOST 30242-97). En las condiciones cotidianas, muchos defectos de soldadura se pueden eliminar fácilmente mediante soldadura adicional, pero sólo después de que la costura se haya enfriado y se haya limpiado de escoria. Para un principiante, probablemente sea mejor trabajar con un electrodo significativamente inclinado para poder ver mejor el baño de soldadura. Tenga en cuenta que no debe intentar soldar la costura con un arco al principio; deténgase y observe la geometría (sección) de la costura resultante: escama/tubérculo - bueno; pelota en una pierna - baja corriente; quemaduras y cráteres: alta intensidad de corriente, movimiento lento del electrodo a lo largo de un camino determinado.

7. Cómo terminar de soldar. Al final de la costura, no retire el electrodo inmediatamente, haga un pequeño círculo en su lugar, introduciendo metal, de lo contrario quedará un cráter en el punto de separación del arco. Retire el electrodo con un ligero golpe. Después de soldar, la escoria, cuando se ha enfriado y se ha vuelto negra, se retira de la costura con un martillo y un cepillo rígido. Cuando la soldadura se realiza correctamente, rebota en grandes escamas y no quedan inclusiones de escoria en el metal de soldadura.

Este artículo, por supuesto, no puede pretender ser una guía completa, pero intentamos responder algunas preguntas frecuentes de los nuevos soldadores. También me gustaría decir que antes de comenzar la capacitación, lea atentamente las recomendaciones del fabricante de su máquina de soldar y de los electrodos, y también estudie detenidamente las reglas de seguridad al realizar trabajos de soldadura. Y todo saldrá bien para ti.

Una máquina de soldar es un dispositivo bastante popular tanto entre los profesionales como entre los artesanos del hogar. Pero para uso doméstico, a veces no tiene sentido comprar una unidad costosa, ya que se usará en casos raros, por ejemplo, si es necesario soldar una tubería o instalar una cerca. Por lo tanto, sería más prudente hacer una máquina de soldar con sus propias manos, invirtiendo en ella una cantidad mínima de dinero.

La parte principal de cualquier soldador que trabaje según el principio de soldadura por arco eléctrico es un transformador. Esta pieza se puede quitar de electrodomésticos viejos e innecesarios y convertirla en una máquina de soldar casera. Pero en la mayoría de los casos, el transformador requiere modificaciones menores. Existen varias formas de fabricar un soldador, que pueden ser tanto la más sencilla como la más compleja, requiriendo conocimientos en radioelectrónica.

Para hacer una mini máquina de soldar, necesitará sacar un par de transformadores de un horno microondas innecesario. Es fácil encontrar un microondas entre amigos, conocidos, vecinos, etc. Lo principal es que tiene una potencia en el rango de 650-800 W y tiene un transformador que funciona. Si la estufa tiene un transformador más potente, entonces el dispositivo tendrá corrientes nominales más altas.

Entonces, el transformador sacado del microondas tiene 2 devanados: primario (primario) y secundario (secundario).

Secundario tiene más vueltas y una sección transversal de cable más pequeña. Por lo tanto, para que el transformador sea apto para soldar, debe retirarse y reemplazarse por un conductor con una sección transversal mayor. Para quitar este devanado del transformador, se debe cortar en ambos lados de la pieza con una sierra para metales.

Esto debe hacerse con especial cuidado para no tocar accidentalmente el devanado primario con la sierra.

Cuando se corta la bobina, será necesario retirar sus restos del circuito magnético. Esta tarea será mucho más fácil si perfora los devanados para aliviar la tensión del metal.

Haga las mismas operaciones con el otro transformador. Como resultado, obtendrás 2 piezas con un devanado primario de 220 V.

¡Importante! No olvide quitar las derivaciones actuales (que se muestran con flechas en la foto a continuación). Esto aumentará la potencia del dispositivo en un 30 por ciento.

Para hacer uno secundario, necesitarás comprar entre 11 y 12 metros de cable. Debe ser multinúcleo y tener sección transversal de al menos 6 cuadrados.

Para hacer una máquina de soldar, necesitará enrollar 18 vueltas (6 filas de alto y 3 capas de espesor) por cada transformador.

Puede enrollar ambos transformadores con un cable o por separado. En el segundo caso, las bobinas deben conectar en serie.

El enrollado debe hacerse con mucha fuerza para que los cables no cuelguen. A continuación, los devanados primarios necesitan conectarse en paralelo.

Para unir las piezas, se pueden atornillar a un pequeño trozo de madera.

Si mide el voltaje en el secundario del transformador, en este caso será igual a 31-32 V.

Este soldador casero puede soldar fácilmente metal de 2 mm de espesor con electrodos de 2,5 mm de diámetro.

Debe recordarse que con este aparato casero se debe cocinar con descansos, ya que sus devanados se calientan mucho. En promedio, después de usar cada electrodo, el dispositivo debe enfriarse durante 20 a 30 minutos.

No será posible cocinar metal fino con un aparato hecho con microondas, ya que lo cortará. Para regular la corriente, puede conectar una resistencia de balasto o un estrangulador al soldador. El papel de resistencia se puede realizar mediante un trozo de alambre de acero de cierta longitud (seleccionado experimentalmente), que se conecta al devanado de bajo voltaje.

soldador de corriente alterna

Este es el tipo más común de máquina soldadora de metales. Es fácil de hacer en casa y fácil de usar. Pero el principal inconveniente del dispositivo es gran masa de transformador reductor, que es la base de la unidad.

Para uso doméstico, es suficiente que el dispositivo produzca un voltaje de 60 V y pueda proporcionar una corriente de 120-160 A. Por lo tanto para primaria, al que está conectada una red doméstica de 220 V, necesitará un cable con una sección transversal de 3 mm 2 a 4 mm 2. Pero la opción ideal es un conductor con una sección transversal de 7 mm 2. Con una sección de este tipo, las caídas de tensión y posibles cargas adicionales no serán un problema para el dispositivo. De esto se deduce que el secundario requiere un conductor de 3 mm de diámetro. Si tomamos un conductor de aluminio, entonces la sección transversal calculada del conductor de cobre se multiplica por 1,6. Para secundaria Necesitará una barra colectora de cobre con una sección transversal de al menos 25 mm 2.

Es muy importante que el conductor del devanado esté cubierto con un trapo aislante, ya que el revestimiento de PVC tradicional se derrite cuando se calienta, lo que puede provocar un cortocircuito entre espiras.

Si no encuentra un cable con la sección transversal requerida, puede hazlo tu mismo de varios conductores más delgados. Pero esto aumentará significativamente el grosor del cable y, en consecuencia, las dimensiones de la unidad.

En primer lugar, se fabrica la base del transformador - el núcleo. Está fabricado a partir de placas de metal (acero para transformadores). Estas placas deben tener un espesor de 0,35-0,55 mm. Los pasadores que conectan las placas deben estar bien aislados de ellas. Antes de montar el núcleo se calculan sus dimensiones, es decir, las dimensiones de la “ventana” y el área de la sección transversal del núcleo, el llamado “núcleo”. Para calcular el área, use la fórmula: S cm 2 = a x b (vea la figura a continuación).

Pero por la práctica se sabe que si se hace un núcleo con un área de menos de 30 cm 2, será difícil obtener una costura de alta calidad con dicho dispositivo debido a la falta de reserva de energía. Sí, y se calentará muy rápidamente. Por tanto, la sección transversal del núcleo debe ser de al menos 50 cm 2. A pesar de que el peso de la unidad aumentará, será más fiable.

Para ensamblar el núcleo es mejor usar. placas en forma de L y colocarlos como se muestra en la siguiente figura hasta que el espesor de la pieza alcance el valor requerido.

Una vez finalizado el montaje, las placas deben sujetarse entre sí (en las esquinas) con pernos, luego limpiarse con una lima y aislarse con tela aislante.

Ahora podemos empezar enrollando el transformador.

Hay que tener en cuenta un matiz: la proporción de vueltas en el núcleo debe ser del 40% al 60%. Esto quiere decir que del lado donde se ubica el primario debe haber un menor número de vueltas secundarias. Debido a esto, cuando comienza la soldadura, el devanado con más vueltas se apagará parcialmente debido a la aparición de corrientes parásitas. Al mismo tiempo, aumentará la resistencia actual, lo que afectará positivamente la calidad de la costura.

Cuando se completa el devanado del transformador, el cable de red se conecta al cable común y al ramal de 215 vueltas. Los cables de soldadura están conectados al devanado secundario. Después de esto, la máquina de soldadura por resistencia está lista para su uso.

dispositivo CC

Para cocinar hierro fundido o acero inoxidable, se necesita un aparato de corriente continua. Puede fabricarse a partir de una unidad transformadora convencional si su devanado secundario conectar el rectificador. A continuación se muestra un diagrama de una máquina de soldar con un puente de diodos.

Diagrama de una máquina de soldar con puente de diodos.

El rectificador se ensambla mediante diodos D161 capaces de soportar 200 A. Deben instalarse en radiadores. Además, para igualar la ondulación actual, necesitarás 2 condensadores (C1 y C2) de 50 V y 1500 μF. Este circuito eléctrico también tiene un regulador de corriente, cuya función la desempeña el inductor L1. Los cables de soldadura se conectan a los contactos X5 y X4 (polaridad recta o inversa), dependiendo del espesor del metal a conectar.

Inversor de la fuente de alimentación de la computadora.

Es imposible fabricar una máquina de soldar con la fuente de alimentación de una computadora. Pero es muy posible utilizar su carcasa y algunas piezas, además del ventilador. Entonces, si hace un inversor con sus propias manos, puede colocarlo fácilmente en la caja de alimentación de una computadora. Todos los transistores (IRG4PC50U) y diodos (KD2997A) deben instalarse en radiadores sin utilizar juntas. Para enfriar piezas es deseable usa un ventilador potente, como Thermaltake A2016. A pesar de sus pequeñas dimensiones (80 x 80 mm), el refrigerador es capaz de alcanzar las 4800 rpm. El ventilador también tiene un controlador de velocidad incorporado. Estos últimos se regulan mediante un termopar, que debe montarse en un radiador con diodos instalados.

¡Consejo! Se recomienda perforar varios orificios adicionales en la carcasa de la fuente de alimentación para una mejor ventilación y disipación del calor. La protección contra sobrecalentamiento instalada en los radiadores de transistores está configurada para funcionar a una temperatura de 70 a 72 grados.

A continuación se muestra un diagrama eléctrico esquemático de un inversor de soldadura (en alta resolución), según el cual se puede realizar un dispositivo que cabe en la carcasa de la fuente de alimentación.

Las siguientes fotografías muestran en qué componentes consta una máquina de soldar inverter casera y cómo se ve después del montaje.

soldador de motor electrico

Para fabricar una máquina de soldar sencilla a partir del estator de un motor eléctrico, es necesario seleccionar el motor que cumpla ciertos requisitos, es decir, que su potencia sea de 7 a 15 kW.

¡Consejo! Es mejor utilizar un motor de la serie 2A porque tendrá una ventana de flujo grande.

Puede obtener el estator necesario en lugares donde se acepta chatarra. Como regla general, se le quitarán los cables y después de un par de golpes con un mazo se partirá. Pero si la carcasa está hecha de aluminio, para quitarle el núcleo magnético, necesitarás templar el estator.

Preparándose para el trabajo

Coloque el estator con el orificio hacia arriba y coloque ladrillos debajo de la pieza. A continuación, mete la leña dentro y prende fuego. Después de un par de horas de fritura, el circuito magnético se separará fácilmente del cuerpo. Si hay cables en la carcasa, también se pueden retirar de las ranuras después del tratamiento térmico. Como resultado, recibirá un circuito magnético libre de elementos innecesarios.

Este espacio en blanco debería estar bien. impregnar con barniz de aceite y déjalo secar. Para acelerar el proceso, puedes utilizar una pistola de calor. La impregnación con barniz se realiza para que después de quitar las ataduras la bolsa no se desmorone.

Cuando la pieza de trabajo esté completamente seca, usando un molinillo, quitar las bridas, ubicado en él. Si no se quitan las ataduras, actuarán como espiras en cortocircuito y quitarán energía del transformador y también provocarán que se caliente.

Después de limpiar el circuito magnético de piezas innecesarias, deberá hacer dos placas finales(ver imagen a continuación).

El material para su fabricación puede ser cartón o cartón prensado. También necesitas hacer dos mangas con estos materiales. Uno será interno y el segundo será externo. A continuación, necesitas:

- instale ambas placas finales en el espacio en blanco;

- luego inserte (ponga) los cilindros;

- envuelva toda esta estructura con guardián o cinta para vidrio;

- saturar la pieza resultante con barniz y secar.

Fabricación de transformadores

Después de realizar los pasos anteriores, será posible fabricar un transformador de soldadura a partir de un núcleo magnético. Para estos fines, necesitará un cable cubierto con tela o aislamiento de esmalte de vidrio. Para enrollar el devanado primario, necesitará un cable con un diámetro de 2-2,5 mm. El devanado secundario requerirá unos 60 metros de barra colectora de cobre (8 x 4 mm).

Entonces, los cálculos se realizan de la siguiente manera.

- Alrededor del núcleo se deben enrollar 20 vueltas de cable con un diámetro de al menos 1,5 mm, después de lo cual se le debe aplicar un voltaje de 12 V.

- Mida la corriente que fluye en este devanado. El valor debe ser de aproximadamente 2 A. Si el valor obtenido es mayor que el requerido, entonces se debe aumentar el número de vueltas, si el valor es menor que 2 A, luego reducirlo.

- Cuente el número de vueltas obtenidas y divídalo entre 12. Como resultado, obtendrá un valor que indica cuántas vueltas se necesitan por 1 V de voltaje.

Para devanado primario Es adecuado un conductor con un diámetro de 2,36 mm, que debe doblarse por la mitad. En principio, puede utilizar cualquier cable con un diámetro de 1,5 a 2,5 mm. Pero primero debes calcular la sección transversal de los conductores en el giro. Primero es necesario enrollar el devanado primario (a 220 V) y luego el secundario. Su cable debe estar aislado en toda su longitud.

Si hace un grifo en el devanado secundario en el área donde se obtienen 13 V e instala un puente de diodos, entonces este transformador se puede usar en lugar de una batería si necesita arrancar el automóvil.

Para soldar, el voltaje en el devanado secundario debe estar en el rango de 60-70 V, lo que permitirá el uso de electrodos con un diámetro de 3 a 5 mm.

Si has tendido ambos devanados y todavía queda espacio libre en esta estructura, puedes añadir 4 vueltas de barra colectora de cobre (40 x 5 mm). En este caso, recibirás un bobinado para soldadura por puntos que te permitirá unir chapas de hasta 1,5 mm de espesor. Para No se recomienda utilizar metal. Es mejor hacerlo con PCB o plástico. En los lugares de unión de la bobina al cuerpo, se deben colocar juntas de goma para reducir las vibraciones y aislar mejor de los materiales conductores.

Máquina de soldadura por puntos casera

Una máquina de soldadura por puntos ya preparada tiene un precio bastante elevado, lo que no justifica su "relleno" interno. Está diseñado de forma muy sencilla y hacerlo usted mismo no será difícil.

Para hacer tu propia máquina de soldadura por puntos, necesitarás una Transformador de un horno microondas con una potencia de 700-800 W. Es necesario quitarle el devanado secundario de la manera descrita anteriormente en la sección donde se analizó la fabricación de una máquina de soldar a partir de un microondas.

Una máquina de soldadura por puntos se fabrica de la siguiente manera.

- Haga 2-3 vueltas dentro del manipulador con un cable con un diámetro de conductor de al menos 1 cm. Este será el devanado secundario, lo que le permitirá obtener una corriente de 1000 A.

- Se recomienda instalar terminales de cobre en los extremos del cable.

- Si conectamos 220 V al devanado primario, en el devanado secundario obtendremos un voltaje de 2 V con una corriente de aproximadamente 800 A. Esto será suficiente para derretir un clavo común en unos segundos.

- Luego viene hacer una carcasa para el dispositivo. Para la base es adecuada una tabla de madera, a partir de la cual se deben realizar varios elementos, como se muestra en la siguiente figura. Las dimensiones de todas las piezas pueden ser arbitrarias y depender de las dimensiones del transformador.

- Para darle al cuerpo una apariencia más estética, las esquinas afiladas se pueden eliminar usando una fresadora manual con una moldurera de bordes instalada.

- En una parte de las mordazas de soldadura es necesario cortar una pequeña cuña. Gracias a ello, las garrapatas podrán subir más.

- Corte agujeros en la pared posterior de la caja para el interruptor y el cable de alimentación.

- Cuando todas las piezas estén listas y lijadas, se pueden pintar con pintura negra o barnizar.

- Deberá desconectar el cable de alimentación y el interruptor de límite del microondas innecesario. También necesitarás una manija de puerta de metal.

- Si no tiene un interruptor y una varilla de cobre en casa, así como abrazaderas de cobre, entonces debe comprar estas piezas.

- Corta 2 varillas pequeñas del alambre de cobre, que servirán como electrodos, y asegúralas con las abrazaderas.

- Atornille el interruptor a la pared trasera del dispositivo.

- Atornille la pared trasera y 2 postes a la base, como se muestra en las siguientes fotografías.

- Fije el transformador a la base.

- A continuación, se conecta un cable de red al devanado primario del transformador. El segundo cable de alimentación está conectado al primer terminal del interruptor. Luego debes conectar el cable al segundo terminal del interruptor y conectarlo al otro terminal del primario. Pero se debe hacer una ruptura en este cable e instalarlo en él. disyuntor retirado del microondas. Actuará como botón de inicio de soldadura. Estos cables deben ser lo suficientemente largos para acomodar el disyuntor al final de la abrazadera.

- Fije la tapa del dispositivo con el asa instalada a los soportes y a la pared trasera.

- Asegure las paredes laterales de la carcasa.

- Ahora puedes instalar la pistola de soldar. Primero, taladre agujeros en sus extremos en los que se atornillarán los tornillos.

- Luego, coloque un interruptor hasta el final.

- Inserte los alicates en el cuerpo, primero colocando un bloque cuadrado entre ellos para alinearlos. Taladre agujeros en las paredes laterales de los alicates e inserte clavos largos en ellos para que sirvan como ejes.

- Coloque electrodos de cobre en los extremos de los alicates y alinéelos de modo que los extremos de las varillas queden opuestos entre sí.

- Para que el electrodo superior se eleve automáticamente, atornille 2 tornillos y fíjeles una banda elástica, como se muestra en las siguientes fotografías.

- Encienda la unidad, conecte los electrodos y presione el botón de inicio. Deberías ver una descarga eléctrica entre las varillas de cobre.

- Para comprobar el funcionamiento de la unidad, puede tomar arandelas de metal y soldarlas.

En este caso el resultado fue positivo. Por tanto, la creación de una máquina de soldadura por puntos puede considerarse completa.

Casi todas las personas se han encontrado con una situación en la que era necesario soldar alguna pieza metálica. La mayoría de las veces esto sucede durante los trabajos de construcción. Es fantástico que un hombre conozca este proceso, pero a veces hay que recurrir a profesionales en su campo. Pero puedes aprender a soldar por tu cuenta. Los principiantes suelen empezar aprendiendo las costuras. El trabajo complejo debe comenzar solo cuando el artesano del hogar aprenda a soldar correctamente con electrodos.

Conceptos básicos

Hoy en día, la soldadura es la conexión metálica más confiable porque fusiona materiales en un todo. El procedimiento se realiza bajo la influencia de altas temperaturas. La mayoría de las máquinas de soldar utilizan un arco eléctrico para funcionar.

Hoy en día, la soldadura es la conexión metálica más confiable porque fusiona materiales en un todo. El procedimiento se realiza bajo la influencia de altas temperaturas. La mayoría de las máquinas de soldar utilizan un arco eléctrico para funcionar.

El principio de su funcionamiento es el siguiente.: Calienta el metal en una zona pequeña determinada hasta el punto de fusión. Este tipo de soldadura se llama soldadura por arco eléctrico.

Al formar un arco eléctrico, se puede utilizar tanto corriente continua como alterna. Para tensión alterna se utilizan transformadores, para tensión constante se utilizan inversores.

El trabajo es más sencillo con los inversores, ya que funcionan en una red de 220 V. Son de tamaño y peso reducidos, unos 4-8 kg. Casi no hacen ruido y no afectan el voltaje.

Es mucho más difícil trabajar con transformadores, ya que la corriente es alterna, lo que afecta las sobretensiones, que no suelen alegrar mucho a los vecinos y a los electrodomésticos. El dispositivo es grande y pesado.

Así resulta obvio que Para principiantes, un inversor de soldadura es más adecuado..

Herramientas necesarias

Para trabajos de soldadura se necesita un conjunto de herramientas y protección especial. Esta es la propia máquina de soldar, electrodos, martillo y cepillo. El diámetro de los electrodos depende del material a trabajar.

Para trabajos de soldadura se necesita un conjunto de herramientas y protección especial. Esta es la propia máquina de soldar, electrodos, martillo y cepillo. El diámetro de los electrodos depende del material a trabajar.

No te olvides de la protección. Para proteger sus ojos, es imprescindible una máscara de soldadura y también debe usar ropa gruesa, guantes de gamuza y zapatos duraderos. También son útiles los dispositivos que convierten corriente alterna en corriente continua: un rectificador, inversor o transformador.

tecnología de trabajo

Para que se produzca un arco eléctrico se necesitan elementos conductores: en este caso se trata de metal y un electrodo. Cuando el metal y el electrodo entran en contacto, aparece un arco eléctrico. En el mismo lugar, el metal comienza inmediatamente a fundirse y, al mismo tiempo, el electrodo se funde y se transfiere al baño de soldadura.

También en el proceso se quema la superficie protectora del electrodo, evaporándose parcialmente y liberando una cierta cantidad de gases. Estos gases crean una cortina y protegen el metal de la oxidación. El metal también está recubierto de escoria, lo que ayuda al metal a mantener su temperatura.

La formación de una costura se produce cuando el electrodo se mueve, que es todo el secreto de la soldadura. Más es necesario controlar el ángulo de inclinación y los parámetros actuales.. Una vez que el metal se enfría, queda una costra de escoria que protege el metal de la oxidación. A continuación se elimina la escoria con un martillo.

Como aprender a cocinar

Al principio, los trabajos de soldadura deben realizarse bajo la supervisión de un soldador experimentado, él le mostrará cómo aprender a soldar, le dará consejos y le ayudará en caso de problemas. Puedes practicar sobre una pieza de metal.

Al principio, los trabajos de soldadura deben realizarse bajo la supervisión de un soldador experimentado, él le mostrará cómo aprender a soldar, le dará consejos y le ayudará en caso de problemas. Puedes practicar sobre una pieza de metal.

Para soldadores principiantes El electrodo de 3 mm es el más adecuado. Cuesta un poco más, pero es más fácil trabajar con él. Posteriormente, a medida que se vaya adquiriendo experiencia, se podrá pasar a otras opciones. Puedes fijarlo en un soporte especial, que puede ser de resorte o de tornillo y que se fija a uno de los cables. Después de fijar el electrodo, puede comenzar a conectar los cables.

En una máquina de soldar hay dos salidas: positivo y negativo. También hay dos cables, uno de ellos termina con un soporte en el que se inserta el electrodo y el otro con una abrazadera especial.

En los tipos de soldadura convencionales, la polaridad directa está conectada: el menos va al electrodo y el más a la pieza. Pero en algunos trabajos se utiliza la polaridad inversa.

Proceso de soldadura eléctrica

Después de preparar todas las piezas y dispositivos, puede empezar a trabajar. En primer lugar, fije el cable con la abrazadera. Luego debe verificar el aislamiento del otro cable y la fijación confiable del electrodo. Luego, la potencia actual se establece en la máquina de soldar dependiendo del diámetro del electrodo seleccionado.

Después de preparar todas las piezas y dispositivos, puede empezar a trabajar. En primer lugar, fije el cable con la abrazadera. Luego debe verificar el aislamiento del otro cable y la fijación confiable del electrodo. Luego, la potencia actual se establece en la máquina de soldar dependiendo del diámetro del electrodo seleccionado.

Se enciende un arco eléctrico. Para hacer esto necesitas ligeramente tocar el metal con un electrodo, deberían salir chispas. Después del primer contacto, el electrodo toca el metal y se eleva hasta una altura de 5 mm.

La altura de 5 mm debe mantenerse durante toda la operación. A medida que avanza el proceso, el electrodo debería quemarse y será necesario cambiarlo. También puede adherirse periódicamente al metal, en cuyo caso es necesario agitarlo ligeramente.

Después de encender el arco, puede proceder a fusionar la cuenta. Esto se hace con ligeros movimientos oscilatorios, moviendo suavemente el electrodo. El resultado de la operación debe ser una costura con un ligero depósito de metal.

El movimiento del electrodo puede ocurrir en tres direcciones.:

- Progresivo.

- Transverso.

- Longitudinal.

Mientras trabaja, puede superponer una opción sobre otra. Cada maestro prefiere trabajar en su propia dirección. Después de todo, la tarea principal es conectar metales de manera confiable, y cómo sucede esto no es tan importante.

Algunos matices

No basta simplemente con mover un electrodo a través del metal. Necesita conocer algunos de los matices de la soldadura y cómo soldar correctamente un determinado metal. Una de ellas es que la costura “tira” de la pieza, lo que puede provocar que se deslicen. Y al final el resultado será completamente diferente al que esperaba el maestro. En la mayoría de los casos, este problema se puede evitar agarrando la pieza en varios lugares, aproximadamente cada 10 cm. Esto se hace en ambos lados, después de lo cual comienza el trabajo principal.

Cómo elegir la corriente adecuada

Además de unir el metal antes de soldarlo, es necesario saber qué valor de corriente establecer en determinadas situaciones. Todo depende del espesor del metal a trabajar y del diámetro del electrodo.

Pero a veces el voltaje puede caer repentinamente y el inversor no podrá reaccionar por sí solo a esta situación. En este caso, basta con ralentizar el movimiento del electrodo para calentarlo. También puede ser útil pasar repetidamente el electrodo a lo largo de las costuras. Si esto no ayuda, puedes instalar un electrodo de menor diámetro.

soldadura de tuberías

Con la soldadura por arco eléctrico, puede hacer una costura horizontal que recorra la circunferencia de la tubería y una costura vertical que vaya desde el costado, así como las costuras superior e inferior. La opción más conveniente es la costura inferior.

Los tubos de acero deben soldarse a tope, soldando todos los bordes a lo largo de la altura de las paredes. Durante el funcionamiento, el electrodo debe instalarse en un ángulo de 45 grados; esto se hace para reducir la flacidez dentro de los productos. El ancho de la costura debe ser de 2 a 3 mm, la altura de 6 a 8 mm. Si la soldadura se superpone, entonces el ancho requerido es de 6 a 8 mm y la altura es de 3 mm.

Inmediatamente antes de comenzar a trabajar Es necesario realizar procedimientos preparatorios.:

- Es necesario limpiar la pieza.

- Si los bordes de la tubería están deformados, enderécelos o córtelos con una amoladora angular o simplemente con una amoladora.

- Los bordes donde irá la costura deben limpiarse hasta que brillen.

Después de la preparación, puedes empezar a trabajar. Necesario soldar todas las uniones continuamente, soldar completamente. Las juntas de tuberías con un ancho de hasta 6 mm se sueldan en 2 capas, con un ancho de 6-12 mm en 3 capas y con un ancho de pared de más de 19 mm en 4 capas. La característica principal es la limpieza constante de las tuberías de escoria, es decir, después de cada capa completada es necesario limpiarla de escoria y solo luego soldar una nueva. Se debe tener especial cuidado al trabajar en la primera costura, es necesario fusionar todos los despuntados y bordes. La primera capa se revisa cuidadosamente para detectar grietas; si están presentes, se deben fundir o cortar y soldar nuevamente.

Todas las capas posteriores se sueldan mientras se gira lentamente la tubería. La última capa se suelda con una transición uniforme al metal base.

Errores de soldadores novatos.

Para saber cómo cocinar correctamente con soldadura eléctrica, debe considerar Los principales errores que cometen los principiantes.:

Todos los errores anteriores son sólo los más graves. Hay muchos más matices que sólo se pueden entender con la experiencia.

Al soldar metal o perfil de paredes delgadas. requiere un enfoque cuidadoso para trabajar. Las piezas delgadas se pueden soldar aplicando un electrodo limpio y soldando directamente sobre él.

La soldadura de metales no ferrosos es sorprendentemente diferente, ya que requiere electrodos diferentes. También se requiere un entorno protector especial. Ahora puedes comprar máquinas universales que cocinan casi cualquier metal.

También existen dispositivos semiautomáticos para trabajar con metales de paredes delgadas. Su esencia radica en fusionar un cable especial.

La soldadura eléctrica para principiantes no es una tarea fácil. Pero si tienes suficientes ganas, puedes dominarlo. Sólo es necesario seguir las reglas básicas y escuchar los consejos de maestros más experimentados. Como resultado, podrá pasar a tareas complejas y perfeccionar sus habilidades.